《作者簡介》劉海珊

超義科技BPM流程管理專業服務處副總經理,台大資訊學士,美國CMU資訊網路碩士,曾任職於美國AT&T Bell Lab、Broadvision資深顧問等職。在SOA、Web Services及BPM專案顧問服務有豐富的實務經驗。

1990年至今台灣的電子製造業蓬勃發展,造就了許多快速成長的企業。然而,在企業快速成長的同時,管理方面的挑戰才正要展開,尤其近來在全球競爭與毛利不斷被壓縮的趨勢下,營運環境呈現前所未有的複雜與多變,可犯錯的空間是越來越少,而犯錯所必須付出的成本則是越來越高。此外,過分追求業績和產能,成本意識薄弱,原物料、半成品、成品的呆滯庫存可能因此急劇膨脹,造成資金週轉危機。由製造業的產品結構分析,八成以上為原物料成本,網路通訊產品更高達九成以上,當製造業的毛利率持續滑落之際,若能善用IT資訊工具,提升原物料管控的效率,不為企業在嚴峻時代生存的良方。以下為我過去在製造業進行BPM流程諮詢的經驗中,歸納在存貨管理所面臨的4大挑戰:

存貨管理4大挑戰

需求的變化:過去在需求的掌控上多專注在客戶需求預測地改善,然而越來越多需求的變化是發生在訂單的變更,如2000~2001年時的全球庫存問題,即在於過度樂觀地相信訂單的延遲交貨是暫時現象,市場需求未減,直到大量的訂單取消,造成嚴重的庫存呆滯和跌價損失。此外,由於競爭對手推出新品的速度增快,使得產品設計必須快速改變,因而造成原先產品所需零組件的需求變化,研發和物控若無法有效因應,將造成跌價損失或甚至呆滯庫存的產生。

供應的變化:全球運作模式下的企業,常有某原物料在一地是多餘但另一地是不足的,如果系統分散,無法及時掌控各地庫存狀況,某地供應產生短暫的不足時,企業常因缺乏資訊的有效整合,而盲目增加安全庫存或提早訂購原物料,以確保穩定的供應源,因而讓企業之庫存大增。更不用說供應鏈上供應資訊不夠透通,所造成的牛鞭效應。

產能存在不確定:當天災或不可抗拒外力造成產能供應不足時,亦或是上游「關鍵原物料」產能供給持續吃緊,製造商便得屯貨以備,亦或是另尋替代供應商,並簽訂合約以確保穩定的供應源。景氣好時,事先屯貨及承諾採購數量的合約可避免缺料的風險,生產足量的產品以回應市場的需求;但若景氣反轉之下,或市場需求力量不如預期時,便會造成生產過剩存貨餘額也隨之大增。

管控不嚴謹的產品變更流程:在製造業十分常見的產品/工程變更(Engineering Change Notice;ECN),其發生的原因很多,例如客戶修改產品樣式/增加新功能;研發單位變更設計以提高生產良率、採購以替代料降低成本...等。基本上,妥善ECN管控流程可避免不必要的存貨,以訂單變更為例,若缺乏好的訂單管理政策,業務甚至是新進業助都可隨意進行變更,而採購/物控單位也是事後才被知會,那麼ECN所造成的呆滯料的損失,自然沒有事先評估,亦不可能向客戶求償,這些問題長期下來便會反應在存貨的數量上。

闡述完現代企業在存貨管理所面臨的四大挑戰,接下來我將舉一家製造業的實例,與讀者分享如何以BPM的手法,搭起快速因應機制,達成庫存風險管控,以減少呆滯料的目的。A公司為一家以ODM/OEM代工為定位的製造業者,身處景氣需求變動快速、產品生命週期短、毛利率不斷被壓縮的產業,為了化解環境的挑戰,強化獲利力,該公司的財務副總首先從每季財報的存貨總額中發現公司存在「庫存呆滯有偏高趨勢」的問題。經過跨組織、跨部門密集地討論之後,這才明瞭公司在快速成長的過程中,過於著重在業績的衝刺和產能的擴充,標準作業流程各地不一,且組織間多畫地自限,且權責歸屬不清,因此造成諸多的問題,並產生呆滯庫存,大致歸納如下:

● 銷售預測系統未與ERP訂單管理串連勾消,造成提早轉單時,若未勾消相對的需求預測,則造成需求的虛胖而重覆訂料,並難以追蹤責任。

● 缺乏好的訂單管理政策,ECN與客戶改單的資訊沒有即時通知相關部門(例如:訂單下線生產後業務改單,但未將資訊回饋到生產單位。

● 缺乏一套存貨管理的政策和制度,或呆料處理沒有常態監控稽催,日久只能低價出清。

● BOM表沒有及時更新與追蹤,有些共用料或原物料項目仍使用舊料號或舊版本。

● 缺乏一套跨部門、跨系統的資訊平台,協助業務/物控/生管/採購人員溝通,做好需求變動因應措施。

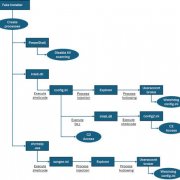

幾經討論,A公司體認到若欲解決如上的問題,勢必得建立跨部門的作業流程工作平台,一方面統一各地作業制度,和建立需求變更快速反應機制,另一方面釐清組織權責,消除部門本位主義,和落實呆滯庫存績效的追蹤和管控。此外,藉由流程系統的監控和追蹤的能力,更可支援持續分析與流程改進的長遠策略目標。因此A公司決定引進BPM觀念,由於此專案範疇跨越MIS、業務、物控、生管、採購、研發、財務多個部門,因此,需要專業的BPM顧問和導入方法以有效解決部門間的爭議,統合跨部門資源,有效且系統式地導入專案、達成預定目標。經過外部的BPM顧問協助,完成了該專案共同願景和目標的訂定,確定所需的流程範疇,並選出各流程的負責人,協助流程的訂定和部門協調後,提出下列執行計畫,交由BPM專案建置團隊進行專案開發:

導入階段

第一階段的工作,專注在客戶需求變化的快速反應處理機制,包括以下的工作事項:● 訂單取消變更管控流程系統:精實業務單位的訂單變更(訂購品項的變更、數量變更,及包裝項目變更)與管控流程,並透過BPMS串連採購、物控與生管等相關單位作業流程。

● Demand Forecast協同管控系統:串連ERP與APS中的需求預測模組,避免重覆訂料的情況產生。

● 損失估計協同作業流程系統:以BPM協助估計訂單變更後所造成的損失,並定期產生差異分析報表,協助業務單位向客戶求償。

● 多餘料處理追蹤系統:多餘料產生後除了向客戶求償外,亦可轉由RD、業務或採購單位,以替代或轉單生產來消耗,此系統目的在於協助後續多餘料處理的追蹤作業。

第二階段的工作,則專注在預警機制的建立,EOP、ECN對庫存影響的控管追蹤,以及計畫性採購的管控。

目前專案第一階段幾近完成,估計完成後將為企業帶來如下的效益:

● 協同跨單位/部門作業流程減少疏失,增加企業快速反應的速度協同作業。

● 由於BPMS與Oracle ERP和I2 APS的整合,大量減少煩雜的人工作業,人力運用將更有效率。

● 提供主動監控跨組織訂單處理流程的能力,不需等到客訴時再忙著追蹤救火。

● 建立呆滯料預防機制,找出責任歸屬,完善後續追蹤稽催功能。

總而觀之,企業增加獲利的方式不外乎「開源」與「節流」,既然全球激烈競爭下的結果僅能為企業帶來微利甚至是奈利,那不妨轉換個方式,從節流下手,畢竟「營業額多一塊,不見得淨利多一塊(因為還得扣掉相關成本與銷管費用),但是成本多省一塊,卻能為淨利多增加一塊」。本文以一個製造業的實例為讀者說明如何運用BPM達成庫存風險管控,及減少呆滯料的目的,希望這個由成本節省切入的經驗,能對企業基業常青有所助益。

熱門新聞

2026-02-09

2026-02-06

2026-02-06

2026-02-06

2026-02-06

2026-02-06