中鋼綠能與系統整合研究發展處研究員許朝詠,以自己實作過的多個AI專案,來分享從選題、執行到落地的3大AI實戰經驗。

攝影/翁芊儒

中鋼從2014年開始擁抱智慧製造,經歷了許多試驗後,才在2017年更有規模的落地AI應用,採取由現場出題、專家解題的方法,每年從上百個提案中篩選約20個可行性較高的方案,來導入應用場景。中鋼綠能與系統整合研究發展處研究員許朝詠,也在今年的臺灣AI年會上,以自己實作過的多個AI專案,從選題、執行到落地,歸納出3大AI實戰經驗,來提供其他企業借鏡參考。

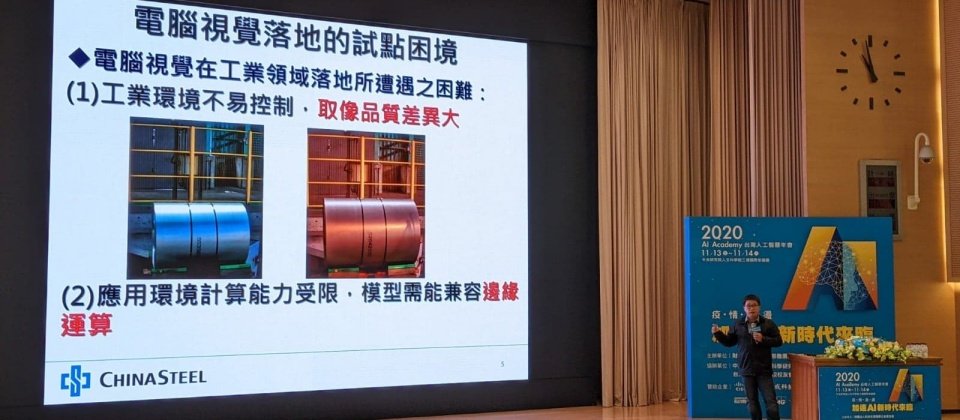

許朝詠首先引述麥肯錫2019年發布的一份報吿指出,企業要在工業場景落地AI並不容易,超過7成的企業正在進行局部試點,其中29%企業已經試點超過2年,56%進行了1~2年,更有15%才剛起步。對中鋼來說,在導入AI過程中,也同樣面臨了「試點困境」,尤其在電腦視覺要落地煉鋼場域時,中鋼也面臨了4個AI應用挑戰。

其一,是工業環境不易控制,會造成取得影像的品質差異大,比如鋼鐵製造環境動輒在900度以上的高溫中,處理過程也可能噴水冷卻,導致難以取得清楚的影像;又或是在同樣位置拍攝的影像,也可能因光源不同,導致影像呈現不同的效果。

其二,現場實際環境會限制AI應用的計算能力,比如部分場所的空間有限,無法擺下GPU伺服器、或高計算能力的設備,甚至連網路線都無法部建,「在這樣的環境下,我們的模型就必須要能兼容邊緣運算,才能實際應用。」許朝詠說。

其三,被偵測物體的尺寸不一,也會影響深度學習的模型訓練成果。許朝詠以識別鋼品身分的AI序號辨識為例,就算是相同的鋼品,影像拍攝的尺寸不同,會造成鋼品上印製序號大小的差異,進而影響序號辨識模型的表現。

最後,則是深度學習模型的調整彈性差。同樣以序號辨識模型為例,許朝詠表示,有時會遇到視覺效果相同的數字(比如像是同一個數字1),在不同序列中卻無法辨識,「為什麼有時候,1可以辨識出來,有時候卻不行?」許朝詠表示,要解決這個問題,通常需要重新訓練模型,但會消耗許多時間。因此,中鋼目標要提出適合工業應用的物件偵測技術,來更輕易且廣泛的應用到各個製程。

3大AI導入經驗之一:充足訓練資料是AI成功落地的一大關鍵

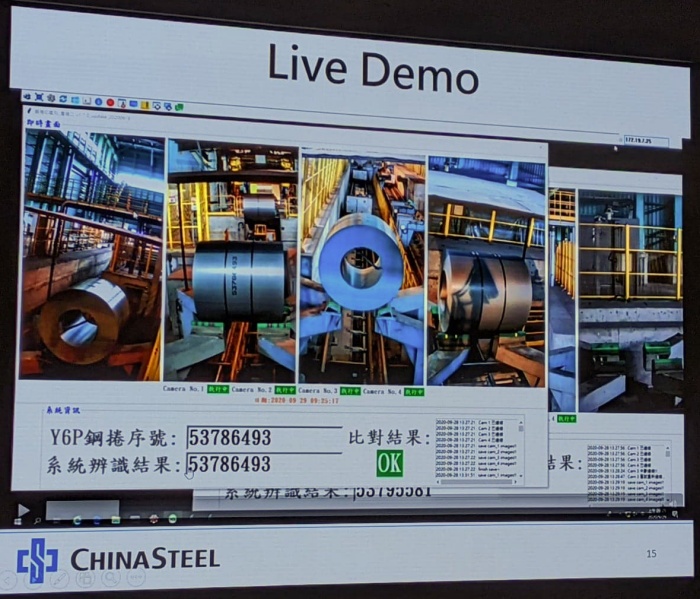

許朝詠也透過多個中鋼導入AI的案例,來分享導入經驗。比如說,前述提到的AI序號辨識應用,是指在將鋼片卷曲製作成一卷卷的鋼卷後,會在鋼卷的金屬表面或是側面,噴印上鋼鐵的生產序號,藉此來辨識每一卷鋼鐵的身份。但是,這些序號的噴印位置,可能帶來不同的辨識挑戰,比如噴印在鋼卷表面,就可能因金屬反光影響序號辨識的精準度,若是噴印在鋼卷側面,層層堆疊的鋼片又可能導致字體變形,均會影響AI判讀。

應用場景的序號本身可能有模糊、手寫字、油漆過淡等問題。

「我們提供技術,但有些問題不是技術能解決的,就要跟現場人員溝通,請他們協助解決問題。」許朝詠指出,AI落地需要與第一線人員溝通協作。

不過,就算與現場人員合作,序號的辨識率仍無法達到100%,尤其是鋼卷側面序號的辨識率,僅達到9成5,「序號要完全正確才能用,9成5其實很低。」許朝詠表示,為了克服這項挑戰,中鋼在產線上的多個位置都設有攝影機,同時將這些攝影機判讀的資訊互通,透過多點的資訊對接,來判斷出鋼卷序號。

「不要把問題放在同一個地方,比如利用多點攝影機、多資訊的串流,去補足AI模型上的不足,就能讓整個系統的準確率達到100%。」他說。

透過資訊的串接,來克服AI序號辨識可能不夠精準的問題。

另一個例子,則是高爐原料粒徑分析的AI應用。一般來說,高爐是用來將原料溶解為鐵水,而原料在送入高爐時,若粒徑大小分佈較平均,就能提升高爐的燃燒效率,中鋼甚至推算,高爐燃燒效率每提高1%,每年可以減少上億的燃料經費,因此,中鋼用AI來辨識每顆原料的粒徑大小,即時計算出進到高爐的物料大小與分佈狀況,再根據計算結果來調整物料分佈,進而提升燃燒效率。

透過即時原料粒徑大小分析來調整物料分佈,進而提升高爐燃燒效率。

許朝詠表示,上述兩個案例的共通點,在於資料的取得非常容易,不管是序號或是原料的影像資料,都在產線上不斷產生,「影像取得沒問題,資料也乾淨,較有機會訓練出良好的深度學習模型,也有機會快速達到成效。」相對來說,瑕疵辨識這類AI應用的影像資料搜集,就比較困難。

「要判斷一個案子能不能做,可以先看能不能蒐集到足量的資料。」這就是許朝詠歸納的第一大AI導入經驗。

3大AI導入經驗之二:不是最新技術也能打造最切合場景需求的應用

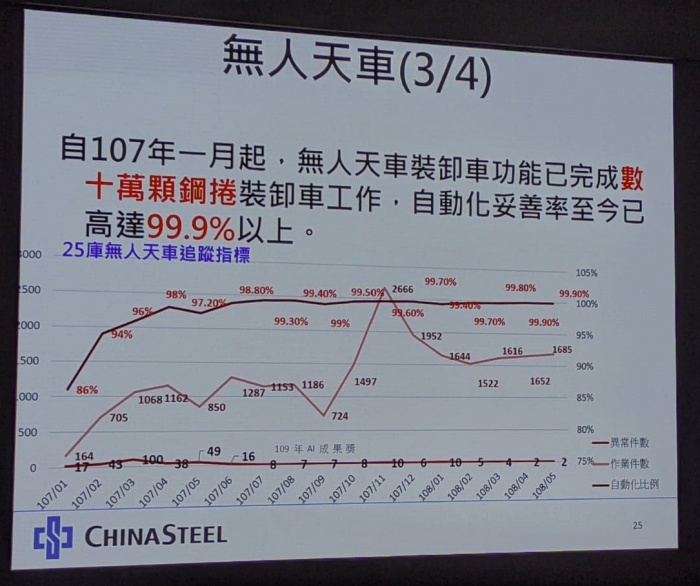

許朝詠也接續說明了無人天車的AI應用。天車是一種重型的起重裝置,用來吊送貨品、放置到指定位置,而中鋼就是將原先需要人為操控的天車,透過AI達到無人化,「這也是我認為中鋼應用AI最成功的案例。」

要達成無人天車,主要是把人眼看到的操作資訊,透過電腦視覺轉換為控制的指令,再交由天車自動執行,也就是將操作人員看見的鋼卷位置、放置位置及操作方法,都轉換為天車指揮系統可以判讀的資訊,再透過運動控制達到自動化。

無人天車使用的技術,包括能透過座標辨識來裝卸鋼卷的機器視覺系統,以及能透過RFID讀取鋼卷身份,再準確偵測鋼卷的中心位置來吊起鋼卷的智慧型吊夾,而整體鋼卷的吊運排程與吊運路徑最佳化,則是由天車指揮系統來規劃,中鋼同時也建置用來傳輸車籍資料、整合裝卸車資料的雲端倉儲管理系統。達到天車操作全自動化之後,中鋼也設置了主動式安全防護機制,透過深度學習來偵測天車下方是否有人行走,並在行駛過程中自動辨識障礙物與閃避。

建置了無人天車帶來的一大效益,就是能在出貨的前一晚,由機器自動理貨,將要出廠的貨物就近放置到出貨的位置,「天車不會休息,人會休息,在不需出貨的時間先理貨,就能加速出貨的效率。」許朝詠說。

中鋼的無人天車也早在2018年就投入運作,至今已經完成超過數十萬顆鋼卷的吊運。不只自建自用,中鋼也將這套無人天車系統外銷到中國鋼廠,2019年就已經銷售了12套系統,今年武漢肺炎疫情期間,更是遠距協助客戶調機、將系統落地。

不過,這個貼近鋼鐵業需求的無人天車,實際上並無用到深度學習技術,「深度學習雖然是好工具,但不一定是最佳工具,也不是唯一的工具。」許朝詠表示,由於天車在裝卸鋼卷時,需要非常精準的定位,誤差超過5公分就可能吊不起鋼卷,但深度學習在位置偵測的精準度上並無優勢,加上判斷速度較慢,「傳統影像處理有些技術,應用上會比深度學習來的更好。」

換句話說,不是用最新、最強的技術就好,不同應用場景有其最合適使用的技術,這就是許朝詠歸納的第二大AI導入經驗。

3大AI導入經驗之三:從自動化、人機協作到智慧化循序漸進落地AI

最後,許朝詠也提出一項正在建置的AI應用,也就是出貨前的鋼卷智能檢核,雖然目前僅有初步成果,但這項應用實際影響了傳統檢核作業流程的轉變。

許朝詠解釋,鋼鐵在包裝、裝載完成之後,還需要檢核包裝外觀,以避免客戶收貨後發現包裝瑕疵,因而對品質產生疑慮。為了檢核來自23個倉庫的貨品,中鋼設置了4個主要的檢核站,共計17個車道、每個車道配置4名檢核人員,車輛在倉庫裝載貨品後會先前往檢核站,由人工檢查外觀是否破損,並核對貨品身份與數量,完成檢核才能出廠。

人工檢核過程。

但傳統的人力檢核方式,不僅人力成本較高,大量出貨時載貨司機也常需排隊等待,更佔用了約兩個倉庫的空間來檢核。對此,中鋼試圖透過AI智能檢核的方式,將傳統的檢核中心改以一個雲端檢核中心來取代,在每個倉庫出貨前,直接將鋼卷影像上傳雲端,由檢核人員從雲端照片來判斷是否有瑕疵,若無即可放行車輛出廠,不只能加快檢核效率,檢核人員也能更輕鬆完成任務。

而這些檢核照片的篩選,則是先拍攝車輛進入檢核站的影像,經過運算後,自動擷取鋼卷正面、側面品質最佳的影像,透過自動檢放系統來提供檢核人員檢驗,經實測後,完成8張鋼卷照片的檢驗大約只要8秒。

透過檢放系統來檢驗熱軋鋼卷的包裝外觀。

透過檢放系統來檢驗冷軋鋼卷的包裝外觀。

許朝詠表示,將檢核流程雲端化只是第一步,中鋼下一步要利用檢放系統,在檢核人員雲端判讀照片狀況的同時,蒐集異常照片的資料,再利用深度學習的技術來訓練瑕疵辨識模型,進一步將檢核流程自動化且智慧化,來取代人工作業。

「邁向智慧化的過程,很多人會想要一步到位,但很困難,如果能用AI先實現局部的自動化,透過人機協作來提升作業效率,並同步搜集資料,就會對智慧製造的實現有很大的幫助。」許朝詠認為,AI落地並非一蹴可幾,需要一步步優化原先的作業流程,蒐集足夠的資料,才能實現智慧化的目標,這也是他提出的第三大AI導入經驗。

熱門新聞

2026-02-11

2026-02-12

2026-02-11

2026-02-10

2026-02-09

2026-02-13

2026-02-10