今年高科技製造業面臨景氣寒冬,迫使更多業者遷移至人力成本較低的中國大陸設廠,以降低生產成本。然而,伺服器製造與研發廠商大訊科技(Ablecom)卻在桃園新建八德廠區,將使大訊科技躍升為全臺灣最大的伺服器研發製造廠商,即使這座工廠位於人力成本高昂的臺灣,但年產量仍將突破百萬臺,大訊科技總經理梁見發表示,重要關鍵在於IT,透過IT系統可以在彈性變動的生產流程中,兼顧標準化生產制度及多樣少量的生產模式,讓大訊科技快速更換生產線的同時,仍能提高產能與降低成本。

以電子化SOP維持多樣少量生產效率

在大者恆大的伺服器研發製造市場當中,通常是大規模的伺服器廠商或品牌廠商如廣達、英業達、IBM或HP等,可用少數機種進行大量生產來降低成本,這也使其他小規模的伺服器廠商更難以競爭。然而,大訊科技脫穎而出的作法則是,利用IT實現快速交貨與多樣少量的生產模式,生產其他廠商不願生產的產品來提高競爭力。

目前大訊科技合作研發超過2百多款伺服器機殼,共涵蓋1萬多種零組件,生產線時常為了生產新機款而切換,每天切換次數多達3至4次,每次都要人工更換各工作站生產工作流程(SOP)的紙本表單,包括各工作站要做的伺服器機款及實作方式,人工更換的時間需要30分鐘至1小時,在人力成本高昂的臺灣,不僅提高人力成本、容易發生人為錯誤,也拖延了工廠生產的時間,將會提高整體生產成本。

而大訊科技透過IT解決這些問題,首先在桃園八德廠區的各個工作站架設數位看板,搭配電子化SOP軟體,當伺服器生產線需要變更時,只要幾位作業人員在系統中切換電子化SOP,各工作站的數位看板就會即時呈現新機種的生產SOP,在數分鐘內,就能完成生產線的更換。

未來2至3年內,梁見發期待,這套電子化SOP軟體可以發展為製程管制系統(Shop Flow Control System),提升與上下游廠商與客戶的溝通效率,讓客戶在自己的ERP系統下訂單,再同步到大訊科技的製程管制系統。梁見發表示,屆時整體的生產過程幾乎不需要人力,這就是IT能為製造業創造的競爭力。

IT為彈性流程把關

除了企業內部組織的變動,外部環境的趨勢也引發IT另一層面的價值。隨著雲端運算興起,企業要求提高伺服器產量,並講求多元化的機種來適用於不同特性的系統,導致伺服器廠商難以掌握市場動向,整體的研發速度必須加快,然而,大訊科技的研發團隊占了全企業人力一半以上,數百人的龐大團隊如何有效溝通,決定了生產速度與品質。

每當新的生產訂單來臨時,大訊科技都能在3至4個月內交貨,足足比消費性電子產品製造商的生產時程快了1倍左右。梁見發表示,除了因為企業規模較小、流程控管的關卡較少之外,IT系統的把關是提高溝通效率的重要因素。

多年前,大訊科技導入套裝ERP系統,並由IT部門自行開發近半數的ERP客製化程式,在彈性流程中建立監督的關卡。例如,針對特定廠商或特定金額限度內的訂單,各單位作業人員可以超越各層簽核流程,不必等待主管簽核,也不必向個別客戶與廠商確認價格,只要透過ERP系統就能同步展開生產作業,之後再根據系統步驟逐步完成既有的流程,如此一來,可以避免因人為的階級制度而降低產能。

同時,系統針對特定訂單狀況與生產程序建立了把關機制,讓主管隨時檢視系統來監控生產程序是否符合標準流程,如果有不符合系統設定值的訂單出現,像是訂單金額超過一定額度,系統會自動發出警示訊息,要求作業人員待總經理核准訂單後,才能開始生產,以避免企業因決策錯誤而損失慘重。梁見發表示,當生產流程需要彈性調整時,透過ERP系統的追蹤與預警功能,就能確保流程在主管的掌控範圍內。

不僅如此,梁見發認為,IT更深一層的價值在於跨部門的流程整合,相當於企業的解決方案中心,當其他單位面臨既有制度之外的新問題,IT部門必須從跨部門流程當中找出問題的癥結點,將例外狀況或人為經驗移植到IT系統,成為企業的運作規則,而不是往後會重複遭遇的問題。

舉例來說,作業人員接到以前從未處理過的異常訂單,無法依照既有制度進行,此時,IT人員必須主動進行跨部門的協商會議,共同規畫這張訂單的處理程序,並納入ERP系統的正規流程,以防止這項問題擴大,並避免企業往後再面臨相同的問題。梁見發表示,除了研發技術上的問題之外,企業大多面臨溝通與流程上的瓶頸,藉由IT跨部門溝通的能力,並利用IT系統進行流程整合,可以快速有效地克服這些瓶頸。

公司小檔案

●企業名稱:大訊科技

●成立時間:1997年

●員工人數:約230人

●IT部門人數:7人

●IT預算:200~500萬元

熱門新聞

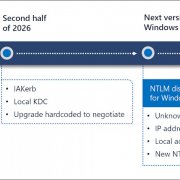

2026-02-02

2026-02-03

2026-02-04

2026-02-02

2026-02-04

2026-02-03

2026-02-05