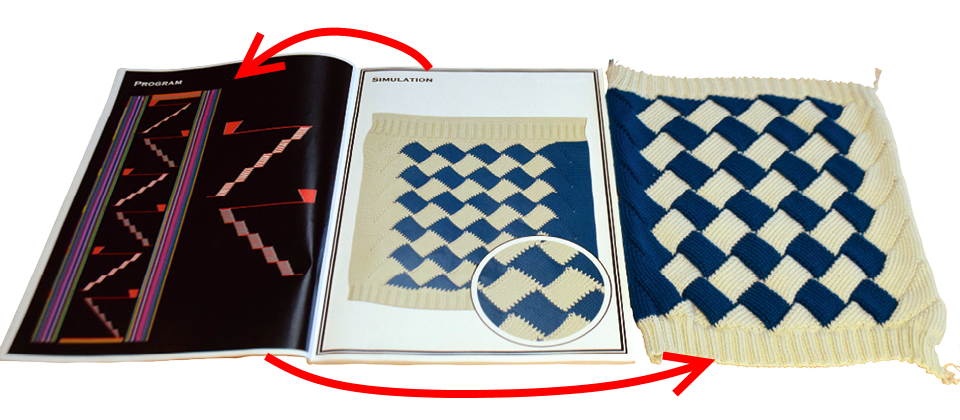

APEX3系統的3D模擬功能,可以模擬出圖正中間的織紋,將模擬圖透過編程轉換為左側的動作指令後,即可透過橫編機織造出圖右方的真實面料。(攝影/翁芊儒)

「手套朝下擺放,看起來大拇指、小拇指像是兩隻手的袖子、下垂3指則可視為衣身,手腕處缺口像是頸部缺口」這個類比,讓研發全自動手套編織機起家的島精機製作所,在1995年成功研發出一款全成型成衣橫編機,實現了針織衣的自動化無縫織造,可以自動從頭到尾織成一件毛衣,完全不需要人工縫合。

全成型橫編機與一般橫編機的最大不同,是一般橫編機只能將衣服的前片、後片、袖片分開織造,但全成型橫編機卻能織造出無接縫、一體成形的衣服,甚至配備4個針床結構的機型,能提升花樣與織紋的變化。因此,完成織造後,不需將織片後送縫合單位,只需水洗整燙、品質檢驗後,就能打包出貨。

此外,全成型的另一個優勢,則是因製程較短,所以能更好的應變市場需求。如果遇到訂單追加,只要紗線庫存足夠,機臺就能快速加工生產,省去將布片送到加工廠、人力縫合的流程;就算市場反應不如預期,庫存多餘的紗線也能用來織造其它服飾,較不會有囤積浪費的問題,來降低生產成本。

儘管20多年前,全成型橫編機就已問世,但銷量近幾年來才有顯著提升。尤其在過去針織代工主力的中國,人力資源減少、工資上漲,再加上針織衫、毛衣的縫合需要靠人工一針一線,對準極小的孔洞密密縫補,越來越少有人願意做如此辛苦的工作,島精機臺灣分公司副經理于禮銘指出:「在臺灣是出現嚴重斷層,縫合人力幾乎平均年齡約45歲以上。」

再加上,人力縫合的織品品質不穩定,旺季出口往往要受限縫合進度,成衣工廠紛紛開始尋找更好的織造方式來取代人力。從島精機臺灣分公司提供的資料來看,在中國,約2010年左右開始,全成型橫編機銷量從一年數十臺,年年增加到了上百臺,近5、6年的銷量更是快速成長,每年平均可以賣出1,000臺左右,設備大受歡迎的現象,透露出成衣場生產模式的轉變。

圖為仿針織布料的印花,可以透過APEX3系統模擬出針織圖,再將圖案轉印到平織布上。布料上的刺繡也可透過系統模擬製作。(攝影/翁芊儒)

靠設計模擬系統縮短打樣流程

島精機在2011年推出了具備成衣模擬功能的服裝設計與編程系統APEX3,成了全成型橫編機普及的關鍵助力。APEX3不僅支援CAD打板功能,也整合針織、梭織、印花、圓編機等紡織品的設計與編程,其中的設計系統能3D即時模擬出逼真的衣服樣式,而編程系統,則是能將設計系統的模擬樣衣轉換為編織程式,進而操控機臺來織造衣服。

未導入APEX3系統之前,成衣廠若收到來自服飾企業的訂單,必須依照對方設計師提供的設計圖,實際織造出一件樣衣,再寄給設計師確認,檢視樣衣的版型、材質、花色是否符合期待。過程中,樣衣製作與運輸過程,要耗費許多原料、人力、交通與時間成本,反覆修正後,最少也要1-2個月的時間才能進入生產階段。

然而,導入APEX3系統之後,實際織造樣衣的環節,可以用設計系統中的3D模擬功能來呈現,更可直接套用多種紗線與花色來模擬檢視。一旦確定款式,編程設計師將透過編程,把虛擬樣衣轉換為編織程式,傳送至機臺生產,再寄給對方做最終確認。如此一來,整體接單流程時間可以縮短至少一半,甚至能在幾天內完成。

此外,這套系統也內建了紗線資料庫,除了提供常見紗線類型,客戶也能自行掃描紗線數據來擴增資料,這套資料庫可以運用在APEX3的3D模擬功能。也就是說,設計師可以選用合適的紗線種類,代入設計服飾中模擬其材質、面料,甚至細微的毛羽,來呈現不同紗線特性對織品的影響,其模擬程度與實際織品相比,能達8、9成相似。

此外,套用APEX3紗線資料庫的數據,也能用來模擬印花、梭織、圓編等設計款式。特別是印花,一般若要模擬出特定織紋的效果,印花廠會先透過高解析度的相機來拍攝布料,再將影像送印,但可能有失真的風險。相反的,若先設計出織紋,再代入紗線數據來模擬,印花的逼真程度將更甚一籌。

根據島精機臺灣分公司提供的數據顯示,採用APEX3這套系統來編織製圖與設計模擬的紡織業者,光是臺灣就有8、90家以上,累計採用套數超過百臺。越多業者採用,逐漸影響紡織供應鏈的發展趨勢,比如說,下游的服飾業用APEX3來設計服飾或印花,就會找同樣擁有該系統的成衣業者來生產衣服,而當成衣廠使用編程系統製衣,也會帶動更多品牌商跟進。

KPLM串聯軟硬體設備,可用來自動派工、提高生產效率

另外,為了讓APEX3的編程資料與訂單資訊結合,並串聯起軟硬體設備來提高產能,島精機還開發了產品生命週期管理系統(KnitPLM,KPLM),由四套軟體組合而成,分別是產品數據管理系統SPDM、生產排程計畫系統SPP、生產流程控管系統SPC、生產狀況回報系統SPR3,要讓系統有效率的自動排程、派工及報警維修。

首先,產品數據管理系統SPDM是數據庫,其中的數據包括從APEX3串接紗線資料集、編程資料,以及由人工手動輸入的訂單資料。舉例來說,訂單A,運用哪類的紗線、哪個編程檔案、尺寸多少、需求量多少。

資料彙集完後,再透過生產排程計畫系統SPP,根據每個機臺可以負擔的工作量進行排程,接著由生產流程控管系統SPC來派工,將資訊發配到各個機臺,而機臺收到派工訊息後,現場人員即可根據工單布置紗線,並啟動織造。

生產狀況回報系統SPR3能監控機器非預期性的問題,利用感測器監控機臺並回報使用狀況。比如說,在織造過程中紗線斷線,除了機臺本身斷線的位置會亮紅燈、出聲示警,SPR3也會記錄下斷線的時間點、次數等,並自動產生一份監控報告。此時,維運人員就能透過報告中的分析圖表找出問題,例如斷線頻率太高,推測是因紗線品質低落,造成韌性不夠。

SPR3也會記錄下人為停機的原因與時間。比如說,機器運作到一半,碰上員工中午用餐時間,此時,該時段的維運人員可以在機臺面板中選擇「用餐」而停機,SPR3就會記錄下,是哪位員工停機、停機多久。也就是說,SPR3提供管理者事先建立人為停機原因為選項,如機臺維修、用餐、上廁所,再結合員工班表,讓管理者可以清楚地得知每位員工是否有確實執行工作。

若發生非預期性故障或人為停機,SPR3將持續監測機臺狀況,並同步更新織造完成的時間給SPP,讓SPP能隨時根據機臺狀況調整排程,若SPDM收到新的訂單,也交由SPP重新規劃排程。

KPLM最大的特色是能管理上百、上千臺機臺,然而,臺灣採用島精機設備的紡織業者,少有如此大的規模,因此,罕有採用KPLM的臺灣成衣廠商。

熱門新聞

2026-02-11

2026-02-09

2026-02-10

2026-02-11

2026-02-06

2026-02-10

2026-02-10

2026-02-10