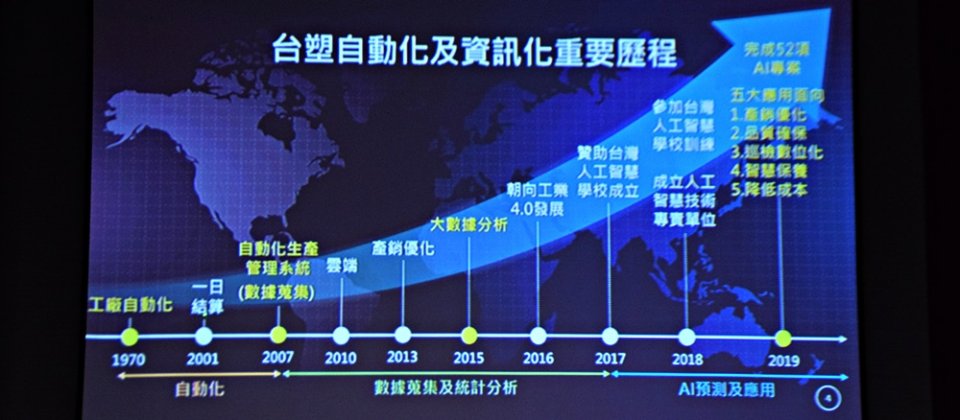

圖為台塑自動化及資訊化重要歷程,約從2017年起將AI定為重要發展策略。

攝影/翁芊儒

「很多人迷思AI是不是IT人員在做?不是,全員都有責任。」台塑董事長林健男在一場活動中指出,AI是工業4.0的幕後推手,但要讓AI遍地開花,不應只靠少數部門員工,反而要讓AI成為所有人的工具。為此,台塑將人才培訓分為五個階段,每半年會培訓超過2,000位員工基礎課程,每季也會開設實務、實作課程,並定期安排員工到臺灣AI學校上課,從底層員工到經營主管都要動員。

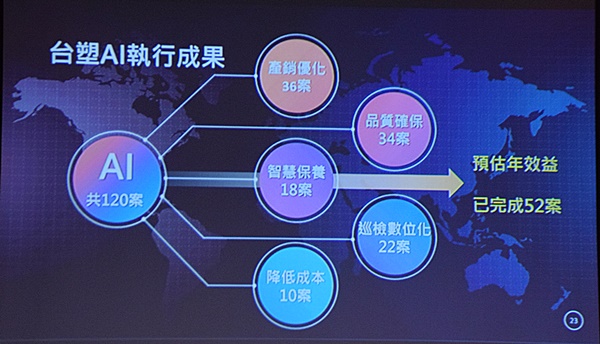

台塑集團,近兩年來,這家乘載著上萬名員工的老牌塑膠大廠,決定朝工業4.0發展,並以AI作為驅動轉型的關鍵技術,全力發展AI。在策略面上,除了與臺灣AI學校密切合作,也打造仁武廠為AI研發中心,逐步在各廠區導入AI應用,目前已經完成120項AI專案中的52項;且在人員培訓方面,也定期、計畫性的幫員工上課,光是在臺灣AI學校進修過的員工就超過300人,大專學歷以上聽過基礎課程的員工,比例更達100%。

而且,為了創造出讓員工激盪想法的環境,台塑也在內部建立了AI交流平臺,以App與網頁為載體,設置知識庫來傳遞AI相關知識,其中的討論區也提供員工進行互動交流,且台塑也已經在平臺上發起兩次AI競賽,要培養技術人員用AI來解決廠區問題的風氣。

如此大幅度的改變經營策略,林健男認為:「推行AI的基本精神,就是要『快』點『做』!」而且要邊做邊調整,「不要等!」就像E = mc²這個公式,在M不變情況下,速度(C)越快,效果(E)就會以平方的倍率成長。此外,林健男也強調,企業導入AI後,人依舊是公司的重要資產,「AI不是要贏過經驗豐富的人,是要用來提高效益。」

規劃導入120項AI應用,預計帶來效益超過3億元

台塑目前完成的52項AI專案中,包含了產銷優化、品質確保、智慧保養、巡檢數位化、降低成本等五大面向的應用。

在產銷優化方面,台塑首先應用AI在生產排程中。由於台塑在全臺灣有許多廠區,如麥寮廠、林園廠、仁武廠等,從接單到出貨的生產排程,需要根據產品類別與數量、廠區產能、交貨時間、裝櫃運輸等條件,來決定應在哪個廠區生產更有效率。林健男表示,台塑全球一年生產的PPC超過300萬噸,應用AI後,已經能有效提高達交率、提高生產效率、優化產能,並縮短生產週期。

在品質確保方面,以AI來取代人工抽樣檢驗產品,可以解決人工檢驗頻率低、也難以從根本找出品質異常原因的痛點,甚至能提供最佳製程操作的建議值。比如說,台塑碱場的電解槽溢流管共計16,768支,若沒有及時察覺堵塞情況,會造成槽內高溫危險,但過去僅仰賴操作員每班巡檢兩次,無法全面檢驗異常情況,但導入影像辨識技術後,能縮短到每2秒就自動檢驗異常。

在智慧保養方面,過去機臺的計畫性保養,大多依照手冊或是經驗來決定保養時間,而非計畫性保養,常常是在機臺發出異常警報或故障後才執行;但應用AI進行潛在異常根因分析後,就能提早預警減少工安風險,並根據機臺壽命來排定計畫性的停機檢修時間。比如說,台塑目前已經在482臺壓縮機中導入監控設備,可以預測出機臺加速劣化、劣化加劇的時間,並進一步預測出機臺剩餘壽命,提供人員提早進行保養維運。

而巡檢數位化方面,過去是靠工程人員定期巡檢、人工抄錶,而監工部門則要在現場施工巡查,直到台塑導入AOI技術,直接以攝影機讀取儀表值,不僅省去了作業人力,也能將讀取到的數值直接傳到控制室進行比對,當發現異常狀況時,能及時告警處理,來降低工安意外發生風險。

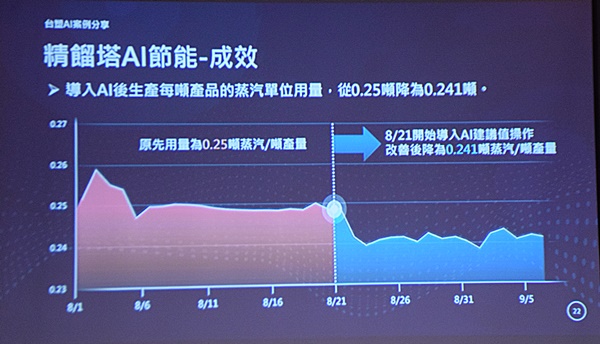

最後一個面向,則是要降低成本。比如精餾塔AI節能技術,是指原油經過精餾塔分離出燃氣、液化石油氣、輕油、中油、重油、柴油的過程,由於傳統的生產條件大多仰賴過去經驗,且基於設備安全與產品品質,操作上也相對保守,會導致能源的浪費;但導入AI後,能更精準地控制溫度、進料時間、取油時間等變數,在兼顧安全與品質的同時,也降低能源消耗,進而節省成本。目前,台塑每生產一噸的油品,平均能節省了0.009噸的蒸氣用量,每年省下的能源費用加上增加的產能,「帶來的效益超過1億元。」林健男表示。

台塑每生產一噸的油品,平均能節省了0.009噸的蒸氣用量。

目前,台塑共有120個AI專案正在進行,「預計完工後會帶來超過3億元的效益。」林健男表示,台塑也正在規劃建置「供應商與客戶產業鏈AI作業平臺」,藉此來預估原物料與銷售量需求、品質良率預測與交貨物流分析等;此外,也計畫在平臺中導入區塊鏈應用,在保障資料安全的同時,也降低交易成本與風險,「區塊鏈不只可以應用在服務業,在供應鏈上和客戶一起導入,也可以提升產業鏈效率。」

熱門新聞

2026-03-06

2026-03-06

2026-03-09