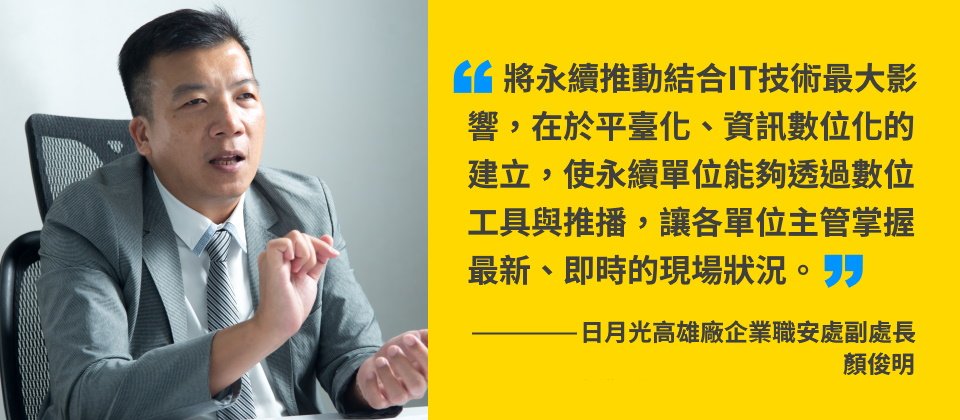

為了推動節能減碳,加速永續目標達成,日月光一年執行超過上百件永續專案,這些專案大大小小,都需要仰賴IT部門的協助,以便讓這些應用能夠更快上線,為此,日月光還採用IT現代化的開發做法,建立混合團隊,以小步快跑、快速迭代的方式推動各項永續專案,「這些團隊的組成會隨著專案不同而調整,展現出高度的敏捷性,甚至可以說是一個敏捷團隊」日月光高雄廠企業職安處副處長顏俊明這樣說道。

將數位科技融入到永續轉型

企業職安處是日月光高雄廠負責永續推動的主要單位。顏俊明表示,日月光早期專注於數位轉型,於2011年成立智慧製造委員會。隨著數位轉型成果逐漸顯現,永續委員會進一步將轉型成果納入,利用數位科技協助達成永續發展目標,加速永續進程。

顏俊明指出,過去日月光的節能目標通常僅符合經濟部能源局的要求,例如每年節能1%到2%。但透過數位科技的應用,日月光的節能目標,可以從1~2%,改定為更高的3~5%目標。

不同以往依賴人為控制的節能做法,目標設定上較為保守,而數位科技的導入,讓日月光能設立更具挑戰性的目標。他強調:「這正是數位科技的最大優勢。」

永續部門和IT部門如何深化合作

為了將數位科技融入到永續轉型中,日月光永續部門逐步深化與IT部門的合作,日月光自2018年完成首座智慧工廠後,兩部門的協作越來越緊密。可是,由於初期始缺乏共通語言,彼此溝通不易,他表示,雙方在前期花了不少時間將各自的專業語言轉化為對方能理解的內容。

例如,永續部門推動企業永續管理師培訓及ISO-14064溫室氣體管理課程,並邀請IT部門參與;而IT部門與自動化小組也開設自動化專班、智能工程學院及資安學院,推廣至包括永續單位在內的各部門,幫助他們初步了解並應用數位工具。

他表示,透過這樣過程,讓雙方在語言和資訊交流上更加順暢,有效解決原有的溝通困難。

日月光對於IT相當倚重,因為日月光高層相當清楚,驅動公司永續發展的關健,正是資訊化與數位科技應用,因此,日月光透過永續發展委員會的專案運作,導入多種數位工具,以實現各項永續目標。

日月光永續專案團隊是一個混合的敏捷團隊組成

由於發展智慧製造,需要現代化技術才能實現,也讓日月光的IT現代化,開發方式也跟著轉變,採用更敏捷的現代化的開發模式。

2020年,日月光永續發展開始進到下一階段,日月光開始採用DevOps敏捷開發,來進行永續專案開發,並組建由IT部門與永續部門成員組成的混合團隊,雙方協同合作,以小步快跑、快速迭代開發。

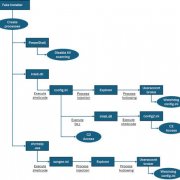

在處理流程中,永續單位會根據管理需求和法規要求先完成流程整理,向IT負責窗口提出需求。接著,雙方共同討論並制定IT規格書,再交由開發團隊來開發。

跨部門組成的敏捷團隊通過快速系統功能交付和意見回饋,讓開發出來的系統或功能能更符合永續單位的需求。顏俊明表示,這個混合的敏捷團隊到現在已經有6年實踐經驗了。

顏俊明進一步說明,當公司達到一定程度的規模時,很難逐一處理每件事。例如,永續單位的成員可能需要對接兩個IT團隊,而一名IT人員也可能同時對應不同單位的需求,他表示,建立敏捷團隊的好處,可以讓跨部門的合作更具彈性。

截至目前,日月光高雄廠的跨部門永續團隊規模超過千人,設立不同團隊負責執行各類專案,例如節電大聯盟就是一個跨多部門組成的大型永續團隊,包括生產營運單位、廠務單位等專注於節能專案推動和能源管理優化。

在專案管理和追蹤上,永續單位也透過一套數位圖表工具,追蹤每個專案的執行進度和這些的異動。另外也會定期檢視專案執行進度,尤其是大型專案,永續發展委員會平均每兩至三周召開主題式會議,向總經理報告高雄廠的現況、未來計畫及執行情況。

不僅如此,IT部門開發了多個No-Code應用平臺,降低數位永續應用的進入門檻與縮短開發時間。

透過圖形介面和拖拉方式,即使非專業程式設計人員也能迅速上手,使用這些No-Code工具組合出應用程式的處理流程,並依據這些流程建構不同的永續應用。

導入工廠碳排即時監控,每層樓的碳排都能追蹤

多年合作,由IT和永續單位組成的敏捷團隊,帶來在永續應用上不少成果。例如建立化學品現場濃度即時監控機制就是其中一項永續專案應用成果。

過往,化學品濃度的監控主要依賴每半年的作業環境監測,後來,IT部門結合感知器與監測平臺,能夠即時了解作業現場化學品的濃度狀況,當濃度接近異常之前,提前做出應變。

借助IT,日月光在工廠碳排管理做法上也持續精進,例如日月光原本就已建立一套能源管理平臺,用於追蹤和管理工廠能耗跟排碳狀況,但過去僅能依據整棟建築的數據推估碳排量,無法細分到每個樓層的即時碳排放的狀況。今年,該平臺則是可以更進一步監看每棟廠房樓層的數據,實現更細緻的碳排管理,最大化減碳或節能的效益。

此外,該平臺還能提供每日碳排數據,便於各廠區的溫管官掌握每天的能耗和碳排放狀況,作為後續碳排放即時控制與改善的參考依據。

顏俊明解釋,半導體生產涉及工單與客戶需求,產品可能需要經過不同的工序和站點。例如,一個產品可能需經過五個站點,而另一個則需經過六個站點,不同站點可能位在不同樓層,對於碳排的影響可能會有所差別,因此,需要更細致的數據收集和現場監控。

「我們目前能夠掌握將近30棟建築物、20多間工廠的每層樓碳排數據。」他表示,未來,對新進單一高用電設備須更節能並能掌握即時能耗監控。

用AI分析歷史運作、環境數據有效改善冰水機系統的能耗

日月光導入AI的永續專案也不少,例如在能源管理優化上,日月光導入AI於冰水機負載管理系統中,整合了冰水機的歷史運作資訊、外部氣溫和濕度狀況,搭配演算法與學習模式,調整冰機運轉和控制,最佳化廠內冰水機系統的效益。

不僅如此,顏俊明也提到,日月光近期正在執行其中一項重要專案,要用AI協助製程溫室氣體排放減量。

過去,電鍍植球製程中必須使用含氟氣體進行化學性蝕刻,但在製程過程也得排放大量含氟氣體。因此,他們開始嘗試透過AI模擬,評估使用氬氣與氧氣替代含氟氣體進行物理性蝕刻,預期可大幅降低溫室氣體的排放量,以達到源頭減量。另外,也正在嘗試開發ChatGPT類的應用,來提供內部人員的知識問答。

熱門新聞

2026-02-06

2026-02-06

2026-02-06

2026-02-06

2026-02-09

2026-02-09