商業環境的競爭不僅是企業與企業間,更是供應鏈與供應鏈間的競賽,若是供應鏈中的一個環節出錯,供應鏈中的每個成員都將深受影響,因此,只要是供應鏈的一份子,隨時都應該思考,下一步該怎麼走,而能否掌握供應鏈的未來挑戰就是關鍵!

供應鏈管理未來的5大挑戰

全球化與原物料價格上漲、價值活動的轉移、商品型態的改變、供應鏈的永續維運、相關法規的遵循將會是供應鏈管理未來的5大挑戰。

從供應鏈到設計鏈與顧客鏈

隨著企業欲提升設計能力和經營自有品牌,越來越多的企業更加重視與客戶端的電子化能力。因應這樣的趨勢,國際組織供應鏈管理委員會除了已經發展出企業供應鏈作業參考模組外,近年來更進一步訂定設計鏈和顧客鏈兩個作業參考模組,未來則預計再發展行銷鏈,以因應不同的供應鏈管理需求。

供應鏈管理委外趨勢更加顯著

越來越多的資服業者以SaaS模式提供供應鏈服務,以降低企業採用供應鏈系統的門檻。像是誠品的B2B供應鏈平臺於今年1月正式上線,他們在規畫供應鏈系統時,面臨了供應鏈系統要自建還是委外的問題,後來考量到第三方平臺具備中立性以及後續的維運,於是最後決定採用鴻利全球(B&S Link)的B2B供應鏈平臺。

供應鏈安全成為企業未來走向國際市場的新挑戰

美國海關和邊境保護局發起的C-TPAT和世界關務組織所推動的AEO兩大供應鏈安全計畫,將成為國內企業欲走向國際市場的新挑戰。因此除了致力提升生產效率、實體物流效能外,更應投入全球貨物安全保安和供應鏈安全,並遵循供應鏈安全標準。

供應鏈應用案例

誠品用供應鏈提升訂單處理效率

「內部自動化、外部手工化」是誠品資訊化最大的瓶頸,而這也是誠品投入大量人力、資金建置供應鏈平臺之故。現在,誠品每個月的訂單數量超過數萬張,透過供應鏈平臺,可將核單作業人力從9人縮減至2人以下。

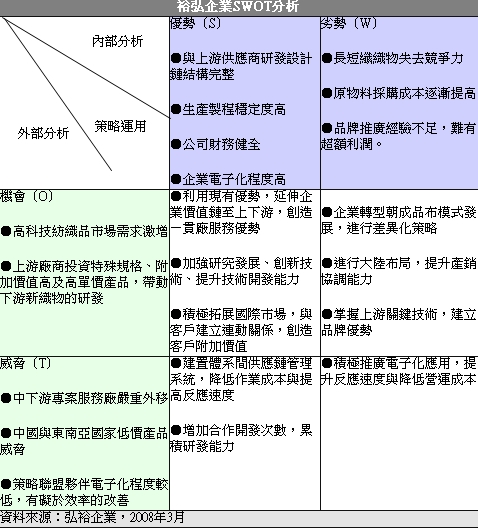

弘裕企業將供應鏈管理往上下游延伸

別於過去向紗廠採購,在新的模式中,弘裕企業直接向尼龍粒業者採購,再請紗廠代工,因為尼龍粒的價格波動更低,因此可以再壓縮成本。供應鏈管理未來的5大挑戰

石油與原物料價格不斷上漲、企業走向全球化、製造業者從OEM逐漸發展至ODM與OBM、流通零售業者開始推出自有品牌商品、歐盟於今年推動AEO計畫……這些看似風馬牛不相干的事情,卻都將改變一件事:供應鏈的發展。

商業環境的競爭不僅是企業與企業間,更是供應鏈與供應鏈間的競賽,若是供應鏈中的一個環節出錯,供應鏈中的每個成員都將深受影響,然而,在不斷改變且改變速度越來越快的環境中,供應鏈的挑戰只會更加艱鉅,企業若沒有跟上供應鏈發展的腳步,最終可能面臨被淘汰的命運。

日前硬碟國際大廠希捷(Seagate)爆發新硬碟中帶有病毒的事件,希捷於是開始從通路到生產一路追查,究竟是哪個環節出了問題?由此可突顯出供應鏈每個環節的重要性,因此,只要是供應鏈的一份子,隨時都應該思考,下一步該怎麼走。

挑戰1:全球化與原物料價格上漲

過去幾年來,企業走向國際化無疑是最重要的發展之一,而這樣的趨勢未來仍將持續發酵。在面臨成本、交期縮短等壓力,企業的供應鏈活動一方面發展至全球化,另一方面,企業也希望讓全球供應鏈活動更具經濟效益,許多大廠於是積極進行全球運籌布局和成立營運總部,以整合全球供應鏈的資源。

政府近幾年來也推動相關計畫以提升企業全球運籌的能力,如目前的產業全球運籌電子化擴散計畫,目的就是希望協助企業能以臺灣為營運總部進行全球運籌。經濟部工業局知識服務組副組長邱求慧表示,全球運籌布局的難度相當高,不僅要顧慮各個據點的資源配置和管理,更要整合各個據點、掌握各地的訊息,如貨幣、文化、地理和制度。另一方面,走向全球運籌後,企業勢必面對企業流程再造和重新設計供應鏈的問題。

然而供應鏈全球化的挑戰不僅如此,還需隨著環境變動而修正與調整。美國供應鏈管理專業協會(CSCMP)臺灣圓桌會會長李柏峯表示,目前最值得關注的是油價與原物料上漲可能帶來的衝擊,此外,在全球化的趨勢下,各國當地的制度也將影響供應鏈的規畫,比如中國的勞動合同法就會對供應鏈帶來一定的衝擊。

|

|

| 美國供應鏈管理專業協會臺灣圓桌會會長李柏峯表示,石油價格的上漲將使物流作業在供應鏈中扮演的角色更加吃重,企業甚至要重新考量生產地點、原物料的來源地。 |

李柏峯進一步表示,製造業過去主要以製造成本為考量來規畫供應鏈的主要考量,於是將供應鏈的距離拉得很長,相對的風險也因而提高。但若石油價格不斷上漲,物流在供應鏈中扮演的角色就會更加吃重,企業於是要重新考量生產地點、原物料的來源地,此外,如中國勞動合同法的推行,也會影響企業評估是否繼續在中國設廠,業者也許會考慮在更接近市場的地方製造,更甚至回到國內。除了成本考量之外,李柏表示,企業也更加重視生產品質、保護智慧財產權,而這些都會影響企業在全球供應鏈的布局。

挑戰2:價值活動的轉移

除了全球化的影響外,在臺灣,產業價值活動的轉移趨勢,也將帶動供應鏈的轉變。

裕隆汽車在2003年年底正式分為裕隆日產、裕隆汽車兩家獨立公司,裕隆日產負責日產國際的品牌行銷,裕隆汽車定位為多品牌代工業者,一方面為裕隆日產製造,另一方面也為通用汽車等其他品牌代工。別於過去僅以製造為主,裕隆汽車為了服務更多品牌,勢必提升其他服務能力,裕隆也因此建立了8大平臺,包括物流、服務、技術、資訊等。

如同裕隆汽車一般,製造業轉型為製造服務業的趨勢也越來越明顯。根據工業局e-BASE的自主評量資料顯示,臺灣企業的品牌製造比例從2006的35%提升至2007年的42.7%,設計製造比例從29.4%提升至31.8%,而代工製造比例則從62.7%微幅下降至62.5%。由此可以顯示,企業一方面仍持續維持既有代工製造業務(OEM),但也積極朝向設計製造(ODM)與品牌製造(OBM)發展。

在這樣的發展下,業者要關注的就不只是製造的問題而已,而且企業與客戶、供應商的關係也會有所變化。邱求慧表示,企業若要走向設計代工,與客戶之間的關係就會更加深化,其中,協同設計將會是重要發展,因而企業規畫供應鏈時要再強化與設計鏈的整合。

此外,企業若是要走向OBM,就必須更重視服務、通路、銷售等需求,因此也會帶動企業再發展出顧客鏈。

挑戰3:商品型態的改變

除了產業變動外,商品本身的變化也攸關供應鏈的規畫,甚至可能影響供應鏈資訊架構的改變。

廣達電腦近年來開始承接消費性電子產品,如iPod隨身聽,這使得廣達必須汰換供應鏈系統。廣達電腦資訊部協理方天戟表示,過去一條筆記型電腦生產線,在8個小時內可以製造2千多臺電腦,但是iPod隨身聽的一條生產線在1個小時內就能製造7千臺,此外,消費性電子產品的變動性很高,客戶會隨時修改設計,因此讓系統的運算更加複雜,於是廣達電腦於去年改換成能因應消費性電子產品製造型態的i2供應鏈系統。

另一方面,產品也朝向提高附加價值、少樣多量、差異化發展。以流通零售業來說,為了區隔差異化,業者近年來逐漸增加自有品牌、提高進口產品的比重。

金財通資深經理陳柔方表示,以增加自有品牌來說,業者就可能需要與供應商進行協同設計,另外,若是進口產品越來越多,採購的方式會更複雜,一方面資訊系統要能支援不同的採購模式,另一方面由於進口產品的運輸時程較長,為了避免缺貨情形,企業勢必要提升預測的能力,以及建立更有效率的補貨機制。

陳柔方進一步表示,未來零售門市還可能朝向社區化發展,即每個門市會根據不同社區特性銷售不同的商品,因此商品的結構和差異性會更大,因應這樣的發展,業者必須要提升商情分析能力,而這樣的發展也會改變採購模式,比如各個店長甚至能擁有部分的採購權,因此系統也要能配合這些作業改變。

挑戰4:供應鏈的永續維運

許多企業在近幾年紛紛導入供應鏈系統或採用第三方提供的供應鏈平臺,但仍不乏專案導入失敗的例子,或者企業在導入供應鏈平臺後發現有許多問題無法克服,因此最後又回到原本的人工作業。

關貿網路資訊服務群業務經理羅俊彥表示,企業導入供應鏈系統的決心很重要,而企業內部流程再造也是關鍵,此外,企業若是採用第三方服務業者的平臺,那麼系統收費機制就會影響供應商採用的意願。

而導入供應鏈系統只是開始,為了讓供應鏈能跟上經營的轉變,更多的企業越來越重視關鍵績效指標(KPI)的監控,因此在導入供應鏈系統後緊接著導入商業智慧,而軟體業者也紛紛強化供應鏈系統的管理功能。例如i2就在去年則推出ABPP(Agile Business Process Platform),此平臺是作為供應鏈各個模組的基礎,與其他供應鏈工具串接,可整合資訊、流程和績效,以績效評估來說,會透過儀表板的方式呈現目前的KPI,以便於監控。

i2臺灣區總經理李祥宇表示,ABPP平臺即是將PDCA(Plan、Do、Check、Action)循環的想法引入供應鏈管中,讓供應鏈管理系統除了進行計畫外,透過ABPP產生執行結果和績效,讓企業得以不斷修正,目前包括台積電、仁寶電腦等業者就已經導入ABPP平臺。

除此之外,企業還必須不斷讓供應鏈機制更有效率和降低整體成本。和泰汽車在2000年後就開始建置B2B平臺,將旗下8大經銷商的作業,從電話、傳真轉而透過網路溝通,以提高接單、補貨等作業效率,舉例來說,當經銷商的庫存量已經低於安全庫存時,系統就會發出通知,和泰汽車就會主動進行補貨。

但是和泰汽車認為這樣還不夠,和泰汽車資訊部經理戴恆祜表示,各個據點的狀況不一,有些據點缺貨,但有些據點的存貨可能還很多,因此為了讓庫存管理更具備效益,和泰汽車從2007年開始推動總體庫存管理,新的做法會透過系統查詢目前其他經銷商的庫存量,然後再決定是否從工廠出貨,或從距離最近的經銷商調貨。戴恆祜表示,這樣的機制乍看之下非常簡單,但是如何說服不同經銷商互相支援補貨可是一大挑戰,不僅有賴系統提供最佳的配送建議,更重要的是經銷商彼此間的信任,另外,調貨時還涉及帳款的問題,因此相關金流配套措施也要能因應才得以成功。

挑戰5:相關法規的遵循

繼RoHS與WEEE兩項綠色環保規範之後,歐盟已經開始推動EuP(Eco-Design Requirement for Energy Using Products)指令,現階段針對19種產品擬定計畫,最快2009年4月就會有第一項產品被要求符合EuP指令。EuP指令並非驗證機制,而是採宣告方式,業者必須提供產品的每個零件在生產階段使用的能源和原料,以及運輸、廢棄等流程所使用的能源等資訊。

為了因應EuP指令,工業局也從去年開始推出「因應國際環保標準與清潔生產輔導計畫」,目前臺灣電子電機工業同業公會則與資通電腦共同規畫電機電子產業EuP整合服務平臺建置計畫,並預計在2009年4月正式啟動服務。資通電腦副總經理宋祥榮表示,EuP指令需要供應鏈中每個一業者的配合,當每個業者進行產品盤查作業後,將盤查結果上傳至平臺上,系統就會自動統計出最終的結果。

除了針對環保的EuP指令外,由美國海關和邊境保護局發起的C-TPAT和世界關務組織所推動的AEO兩大供應鏈安全計畫,則將成為國內企業欲走向國際貿易的一大挑戰。

供應鏈管理未來的5大挑戰 |

| 挑戰1:全球化與原物料價格上漲 全球布局、油價與原物料上漲、各國當地的制度如中國勞動合同法都將影響供應鏈的規畫。 挑戰2:價值活動的轉移 挑戰3:商品型態的改變 挑戰4:供應鏈的永續維運 挑戰5:相關法規的遵循歐盟的EuP指令和世界關務組織推動的供應鏈安全計畫AEO將成為企業走向國際市場的挑戰。 |

從供應鏈到設計鏈與顧客鏈

研揚科技從2年前開始加快資訊化的腳步,在短短2年內,就大幅改善接單與客服效率,以接單處理時間為例,從16個小時縮短至8.6分鐘,訂單允諾期達成率從75%提升至97%,業績達成率更從60%提升至98%。作業效率的提升更直接反應在營收和毛利率的成長,研揚的每股稅前盈餘從2005年的1.1元提高至2007年的5.11元!

這樣亮麗的表現,主要來自於研揚科技在供應鏈上所做的努力。研揚科技從2005年開始將臺灣定位為研揚科技品牌運籌總部,一方面提升與供應商間的電子商務能力,另一方面,為了提高服務品質,更為客戶開發顧客服務和接單回應2大資訊系統,以建構出從規畫、關係建立、銷售到售後服務的顧客鏈。

隨著企業欲提升設計能力和經營自有品牌,越來越多的企業更加重視與客戶端的電子化能力。因應這樣的趨勢,國際組織供應鏈管理委員會(Supply Chain Council,SCC)除了已經發展出企業供應鏈作業參考模組(Supply Chain Operations Reference-model,SCOR)外,近年來更進一步訂定設計鏈(Design Chain Operations Reference-model,DCOR)和顧客鏈(Customer Chain Operations Reference-model,CCOR)兩個作業參考模組,未來則預計再發展行銷鏈(Marketing Chain Operations Reference-model,MCOR),以因應不同的供應鏈管理需求。

從供應鏈到設計鏈與顧客鏈

經濟部工業局知識服務組副組長邱求慧表示,從SCOR發展至DCOR與CCOR,其實是反應供應鏈的發展趨勢,除了供應鏈作業效率提升外,企業也開始逐漸思索如何更進一步深化供應鏈的協同作業,於是設計鏈的概念因應而生。

此外,SCOR較專注於與供應商端的合作,而CCOR強調於客戶端的關係經營與服務品質,因此可因應不同的企業型態提供參考模式。對照臺灣的高科技製造業,許多企業過去以委託代工為主,近年來逐漸提升設計能力或推出自有品牌,因此開始發展協同設計和提升與客戶的關係維護,這樣的趨勢就如同SCOR發展至DCOR和CCOR。

SCOR是SCC整合了全球供應鏈相關業者經驗與供應鏈管理專家的建議,透過以流程的觀點描繪供應鏈的作業,而發展出的供應鏈參考模組,讓企業可以藉此檢視供應鏈的作業完善度,並依此訂定關鍵績效指標,進而提升供應鏈管理能力。

SCOR將供應鏈作業分為5大流程,分別為規畫(Plan)、採購(Source)、製造(Make)、輸送(Deliver)、退回(Return),以描述供應鏈所涵括的範圍,而每個流程又分為流程類型(Type)、流程種類(Categories)、流程元素(Elements)和執行(Implementation)4個層級,以描述更細部的流程,讓企業得以參考如何建構合適的營運策略。以規畫流程為例,又分為供應鏈規畫、採購規畫、製造規畫、輸送規畫等種類,而每個種類又由不同的元素組成。

顧客鏈模型 CCOR預計今年年中訂定完成

SCOR目前已經發展至8.0版本,DCOR於2006年正式推出1.0版本,SCC預計今年年中就會完成CCOR模型,此外,SCC也預計未來會再發展行銷鏈MCOR,但還無確切時程。

由於臺灣於2000年開始推動製造業的ABCDE計畫,因此有許多協助企業導入供應鏈系統的經驗,於是政府也將這些經驗貢獻至DCOR的訂定中,目前則共同參與CCOR的制定。

DCOR分為規畫(Plan)、研發(Research)、設計(Design)、整合(Integrate)和改善(Amend)5大流程,以規畫為例,又分為規畫設計鏈、研究規畫、設計規畫、計畫整合和計畫改善5個種類,以規畫設計鏈來看,又分為安排設計活動、開發原型、建立和測試原型、包裝設計、將設計資訊給整合流程等5個元素。

CCOR則分為規畫(Plan)、關係建立(Relate)、銷售(Sell)、簽約(Contract)和Assist(售後服務)5大作業流程,以簽約為例,又分為與買方主導產品的顧客簽約、與雙方協定產品的顧客簽約和與買方主導產品的顧客簽約3個種類。

比較特別的是,SCC在訂定各個模型時,也同時定義出其關鍵績效指標,邱求慧表示,不論是SCOR、DCOR或CCOR,主要都是以可靠度、彈性、回應能力、成本和資產5個面向評估。

以SCOR為例,企業就可根據可靠度原則訂定運送績效指標、供品率、訂單滿足率,根據彈性可訂定出生產彈性、供應鏈反應時間的KPI,回應能力即指客戶下單到出貨的平均時間(訂單達交前置時間),成本涵括銷貨成本、供應鏈管理成本、員工生產力附加價值,資產則指資金轉換循環與資產周轉率。

工業局以SCOR為基礎 訂定e-BASE

經濟部工業局於近年來以SCOR為基礎推動企業電子化評量指標(e-Business Assessment Scheme for Enterprise,e-BASE)計畫,藉由建立一套客觀的評量指標,讓企業能夠了解本身資訊化的程度,才能針對自己的弱點進行強化,此外,也能了解自己與其他同業相比的資訊化程度,讓資訊化的規畫有所依據。該計畫主要是針對製造業所推動,目前國內已有超過4,500多家企業參與評量。

e-BASE評估指標分為電子整備度、原物料採購、生產製造和銷售與運輸4個構面,邱求慧表示,e-BASE即是以SCOR為基礎,訂定出各項指標,因為若要評估一家企業的e化能力,已經不能只從企業內部資訊化程度來看,而是要進一步評斷該企業的供應鏈資訊能力,才符合現實狀況,亦即e-BASE的評量結果可視為供應鏈的資訊化程度。

除了參照SCOR訂定e-BASE之外,邱求慧表示,工業局今年將參照DCOR模型並進而將其量化,訂出e-BASE的DCOR版本,未來就可讓企業自行評量其設計鏈能力,等到今年SCC完成CCOR模型的訂定後,工業局也會再訂定出CCOR版本,以因應不同的企業型態和需求。

認識供應鏈SCOR模型 |

|

SCOR是由國際組織供應鏈管理委員會(SCC)所發展出的企業供應鏈作業參考模組,透過以流程的觀點描繪供應鏈的作業,讓企業可以藉此檢視供應鏈的作業完善度。SCOR將供應鏈作業分為5大流程,每個流程都有4個層級,另外,SCC也同時訂定SCOR的KPI,企業就能根據KPI以檢視供應鏈的運作狀態。 |

供應鏈管理委外趨勢更加顯著

由於企業越來越專注於核心競爭力的提升,如研發、製造和行銷等,因此逐漸將非核心業務像是物流等作業委外。隨著供應鏈管理的作業日趨複雜,企業為了降低成本,不僅將供應鏈管理作業流程中的配銷物流(Deliver)作業委外,也逐漸將其他供應鏈管理作業委外,而這樣的趨勢近年來益發明顯。

誠品的B2B供應鏈平臺於今年1月正式上線,誠品書店供應鏈總監暨誠品物流執行副總經理李介修表示,當時規畫供應鏈系統時,便面臨了供應鏈系統要自建還是委外的問題,後來考量到第三方平臺具備中立性以及後續的維運,於是最後決定採用鴻利全球(B&S Link)的B2B供應鏈平臺。

因應供應鏈委外的趨勢,供應鏈服務業者的經營模式也隨之改變,越來越多的供應鏈廠商同時提供後續的維運、服務,目前包括關貿網路、鴻利全球、金財通、E2Open、汎宇電商、天河電訊、億科國際等業者都是以這樣的方式提供服務。

至於委外的收費模式,許多都是採租賃的方式,初期建置成本很低,有些甚至沒有初期建置費用,因此可降低企業導入供應鏈系統的門檻。

廠商陸續投入SaaS

現階段也有越來越多的資服業者強調以SaaS(Software as a Service)模式提供供應鏈服務。SaaS的模式具備隨選服務的特色,即企業可自行選擇需要的應用功能環境,計費方式則有根據流量、交易量或是使用人數等方式按月支付,另外,業者也會提供後續的版本更新服務。

天河電訊在過去以專案方式為企業建置供應鏈平臺,從1年多前開始推出Network-Based Translation & Transfer(NBTT)服務,即轉變為SaaS模式,該平臺主要提供企業與客戶之間的資料交換,可以支援RosettaNet、AS2、FTPS和Web Service等資料傳遞方式,以加快企業進行B2B的速度。

天河電訊業務部協理林玉娟表示,過去以專案方式協助企業建置供應鏈平臺的模式,企業初期要投資的成本和風險都相當高,而且企業對於導入平臺的效益也會有所疑慮,此外,企業還會擔心導入系統後,軟體廠商的服務可能中斷,而且為了確保系統上線無誤,因此專案的結案時間往往會一拖再拖,對於軟體業者來說則是很高的成本負擔。

推出NBTT平臺後,林玉娟表示,企業使用該平臺沒有初期建置成本,而是根據傳輸量收取月費,因此提高了企業採用的意願,目前已有10幾家業者透過NBTT平臺與其客戶進行資料交換。

另一家廠商汎宇電商在今年3月開始推出新的SaaS服務Auto e-Hub,汎宇電商業務發展副總經理李振城表示,初期將鎖定汽車產業提供服務,未來則將延伸至其他產業和區域。

以Auto e-Hub來說,現階段規畫ezSaaS、ezSCM、ezMarketing、ezCommunicate功能模組,以ezSCM為例,提供訂單發布、訂單協商/承諾、出貨和收貨流程管理等功能,ezMarketing則是針對買方提供的行銷機制,讓買方可以透過此平臺建立自己的商品資料庫,和公布其新品訊息,李振城表示,由於該功能開發時採用SEO(Search Engine Optimization)和PPC(Pay Per Click)搜尋技術,因此可以提高搜尋的效率。

共用平臺推廣與共通標準的制定

除了SaaS的模式外,許多業者也傾向提供一個共用平臺,以提升業者導入供應鏈系統的效率。

以過去的供應鏈系統來說,多是由買方、中心廠主導,然後建置一個專屬的供應鏈平臺,並透過此平臺與供應商分享資料和進行電子商務,然而,由於中心廠均各自使用自己的平臺,因此供應商就必須配合不同的中心廠登入不同的平臺。

共用平臺的概念是指所有買方、賣方都能透過相同平臺交換資料,藉由各種安全機制和權限設定,各個企業保有各自資訊的安全性,對供應商來說,則可以由單一平臺登入,以接收來自不同買方的訂單。以億科國際的供應鏈平臺為例,是針對電子業提供的採購平臺,由於同一個產業中,某一個供應商可能會供貨給不同中心廠,透過該平臺,供應商就可以不用重新進行連線,並能匯整不同供應商的訂單。億科國際業務協理何政勳表示,目前此平臺是針對買方提供的採購平臺,目前也在評估針對賣方推出銷售平臺的可能性。

關貿網路資訊服務群業務經理羅俊彥表示,以流通零售業來說,過去都是由買方主導B2B的推動,因此有買賣雙方失衡的現象,未來則將逐漸修正,因此關貿網路也會針對賣方提供更多的服務,讓雙方的關係越來越平衡。

羅俊彥表示,專屬平臺後續的開發彈性較大,但是建置成本較高,共用平臺是採功能模組的方式,後續的開發彈性較小,且缺乏品牌識別,但是費用較低,以關貿網路目前的客戶來說,過去都是採用專屬平臺的方式建置,近年來則都選擇採用共用平臺,如頂好超市日前便採用了關貿網路的共用平臺。

然而,若要推動共用平臺,是否有共通標準便很重要。經濟部工業局知識服務組副組長邱求慧表示,若是各個企業沒有統一的資料交換格式,就無法真正發揮共用平臺的效益,目前政府也已經針對不同的產業訂定該產業的資料交換標準。

達方電子資訊技術服務處處長粘平吉表示,一個產業若有一個集中的供應鏈平臺,而且採用相同的資料交換標準,對每個公司來說都會更為便利,該平臺未必要採用國際的資料交換標準,只要統一即可,若要走向國際市場,也只要透過該平臺和其他國際企業介接。

物流業者轉型為供應鏈服務業

在供應鏈委外的趨勢下,另一方面,物流業者也成為企業供應鏈管理委外的對象之一,因應這樣的發展,物流業者在近年來逐漸朝供應鏈服務業者轉型,政府也從2007年開始推動「國際物流供應鏈管理服務發展計畫」,以因應這樣的趨勢。

美國供應鏈管理專業協會臺灣圓桌會會長李柏峯表示,目前國際物流業者都已經朝向轉型為供應鏈服務業者發展,臺灣的物流業若要轉型為供應鏈服務業,除了發展國際物流、運輸管理與倉儲管理外,還可朝向多國加值併貨服務(MCC)與區域配銷中心發展。以多國加值併貨服務來說,主要是做為將亞太區生產的產品運輸到歐美地區的中介站,該中介站可提供品質控管、包裝、測試等服務,區域配銷中心則是做為歐美地區產品進入亞太區的中介站,提供如分裝、測試或組裝等服務。

另外,維修中心也是可以發展的方向,物流業者可以作為企業的倉儲、補貨、售後服務中心,國際物流業如UPS就是這樣發展,在墨西哥成立Toshiba於北美地區的維修中心。另外,提供庫存管理與供應商管理庫存(VMI)也都是物流業者可以思考的方向。

然而,物流業者若要轉型為供應鏈管理服務業者,李柏表示,要先奠定垂直(強化服務內容與深度)與水平(與異業合作)的整合基礎後,然後根據不同產業的需求,延伸不同的服務。比如可參考供應鏈管理作業中的規畫、採購、製造、配送與退回5大流程,以及不同的產業需求,以擬定出要發展哪些加值服務。

|

SaaS的成熟模式 |

|

| 第一階段 相當於既有的ASP模式,資訊服務供應商分別為每個租用者開發獨自的資料庫,因此資料庫之間是獨立的,且資料庫的資料結構和應用代碼都可能是經過客製開發的。 |

第二階段 每個租戶都有一個資料庫,但是這些資料庫都是基於相同的資料結構和代碼,且軟體在設計時已經預留了可配置性,因此不需要根據每個租用者重新開發,但資料庫之間仍是互相獨立的。 |

| 第三階段 用一個資料庫同時提供給租用者使用,而所有客戶的使用者介面和應用資料是通過授權和安全機制等方式進行隔離。 |

第四階段 在資料庫與租用者間增加了一層中間層,對於租用者來說仍是一套實體資料庫,但是該中間層可提供負載平衡等機制,讓使用更加彈性。 |

| 資料來源:微軟,iThome整理,2008年3月 | |

供應鏈安全成為企業未來走向國際市場的新挑戰

今年1月開始,美國海關和邊境保護局(CBP)要求所有進口商要在貨物到達前的48小時,提供貨物的相關資料,包括出口商、中間商等內容,藉此和物流業者提供的資料進行比對,以作為查核之用。另一方面,歐盟也於今年1月開始逐步推行優質企業(Authorized Economic Operator,AEO)計畫,要求與進口貨物有關的國際供應鏈中的每個業者,都可經由通過該認證的申請,以加快通關的作業。

美國供應鏈管理專業協會(Council of Supply Chain Management Professional,CSCMP)臺灣圓桌會會長李柏峯表示,從全球供應鏈來看,別於過去著眼在供應鏈效率的提升和通關便捷化,供應鏈安全將是未來最大的挑戰,也是各國政府極力推動的優先議題,其中,由CBP發起的海關反恐貿易夥伴計畫(US Customs-Trade Partnership Against Terrorism,C-TPAT)和世界關務組織(WCO)所推動的AEO兩大供應鏈安全計畫,將成為國內企業欲走向國際市場未來最重要的挑戰。

事實上,早於美國911事件發生後,供應鏈安全的議題就開始備受重視,美國從2002年開始推動C-TPAT計畫,初期以美國當地的供應鏈成員和鄰近國家為推廣對象,如加拿大、墨西哥的製造商和物流業者等,近1~2年來更陸續推廣至其他地區,目前也有國內業者應客戶要求而加入C-TPAT計畫。

世界關務組織則是於2005年提出一項全球貿易安全與便捷的標準架構(WCO SAFE),提供國際安全供應鏈的最低基準與最佳做法,以確保供應鏈的安全並免於貨物及貨櫃危險。在WCO SAFE中,與進口貨物相關的供應鏈業者須接受海關的驗證並取得AEO資格,否則進口貨物都將全數接受檢驗。歐盟部分國家已經於去年開始接受企業申請AEO驗證,並從今年開始正式推動。

此外,為了落實SAFE標準架構,WCO也因此發展出一套全球標準國際貨物編碼,稱為UCR (Unique Consignment Reference)。李柏峯表示,UCR將用於所有國際物流與供應鏈管理相關文件,只要是WCO標準架構規範的進出口報單、艙單等資料都要統一採用UCR編碼,而每一批貨物也都會被賦予一個唯一的UCR編碼,因此就能有效追蹤和管理每一批貨物,以真正達到跨國界貨物安全管理,進而促進全球貿易便捷。

因應全球供應鏈安全的趨勢,臺灣行政院經建會於2006年也開始推動建構優質經貿網路計畫,李柏峯表示,該計畫目標即是欲協助輔導企業通過AEO等國際供應鏈安全認證,此外,由於AEO是由各國海關進行認證,而且國與國之間必需再簽訂跨國認證和相互查核,因此相關的配套措施也有待制定。

至於該如何確保供應鏈安全,李柏峯表示,企業可以先從產品設計開發做起,比如透過產品生命周期管理(PLM)系統將供應鏈安全與產品設計緊密結合,藉由PLM協助確認哪些是符合規範的供應商,並定義必要的測試以確認原料和產品是否符合規範。

此外,李柏峯也建議國際企業和物流業者除了致力提升生產效率、實體物流效能外,更應投入全球貨物安全保安和供應鏈安全,並遵循供應鏈安全標準,否則即使企業能生產出具競爭力的產品,但若是不符合規範,以致處處要接受嚴格的查驗,導致進出口嚴滯,進而造成交貨延誤,不僅可能違約賠償,更可能造成客戶流失和商譽受損。

| 供應鏈中的AEO應該擔負的安全責任內容 |

|

| 業者 | 應負起之相關安全防護責任 |

| 製造商(manufacturer) | 1. 確保產品製造過程的實體安全

2. 確保對客戶的產品供應安全 |

| 出口商(exporter) | 1. 依據關稅法規定,採用合理的商業政策及出口報關程序

2.確保物品供應的安全 |

| 承攬商(forwarder) | 1. 依據關稅法規定,採用合法的貨物運輸程序

2. 確保貨物在運輸過程中的實體安全,特別防止物品被擅自接觸與置換 |

| 倉儲業(warehouse keeper) | 1. 確保貨物在海關倉儲區完全受到海關的監督

2. 依據關務規範的儲存程序,負起貨物的安全防護職責 3. 履行符合海關倉儲規定所授權的特殊要求 4. 提供充分的防護措施,以防擅自的闖入,置換或破壞倉儲區的貨物 |

| 報關業(customs agents) | 依據關稅法規定,辦理貨物通關手續 |

| 航運業(carrier) | 1. 確保貨物在運輸過程中的實體安全,特別防止物品被擅自接觸與置換

2. 提供必要的貨物運輸文件 3. 依據關稅法規定,採取必要的貨物運輸程序 |

| 進口商(importer)

|

1. 依據關稅法規定,辦理進口通關手續

2. 確保貨物進口的實體安全,特別防止物品被擅自接觸與置換 |

| 資料來源:行政院經建會,2008年3月 | |

|

通過WCO的AEO認證的要件 |

| 1. 說明遵守海關規定的實際績效

2. 具備良好的商業紀錄管理系統,維持可驗證的商業紀錄 3. 企業財務健全 4. 與海關建立特定的、明確的協商、合作與溝通交流管道 5. 進行與安全政策之發展及回應措施之教育訓練 6. 資訊的交換、利用與保密 7. 建置貨物安全管控程序 8. 建立有效的運輸安全控制制度 9. 場地及設施安全 10. 人員安全 11. 交易對象(客戶)安全 12. 危機管理與意外事件之復原 13. 評估、分析與改進 |

| 資料來源:行政院經建會,2008年3月 |

誠品用供應鏈提升訂單處理效率

誠品用供應鏈提升訂單處理效率

2008年1月,誠品書店的B2B供應鏈平臺正式上線,約有500多家供應商透過該平臺進行電子接單、銷售資料查詢、對帳、退貨單確認等作業,而這些作業在過去都必須透過電話、傳真執行。

誠品書店供應鏈總監暨誠品物流執行副總經理李介修表示,「內部自動化、外部手工化」是誠品資訊化最大的瓶頸,而這也是誠品投入大量人力、資金建置供應鏈平臺之故。

|

|

| 誠品物流執行副總經理李介修表示,企業要進行供應鏈資訊化必須循序漸進,以誠品來說,在導入供應鏈平臺前就有了集中採購、集中物流與ERP導入的基礎。 |

李介修以誠品的訂單作業為例,每個月的訂單平均超過6,000份,即相當於數萬張的訂單,因此光是核單作業就需要9個人力,而且還無法避免人工錯誤的情形發生,此外,由於訂單資料都是以書面方式呈現,所以還需要大量的空間以存放和管理這些單據,若是這些作業都能透過電子平臺進行,就可以提高彼此間作業的效率,以誠品的核單作業為例,便預估可減少至2個以下的人力,此外,當書面單據都轉成電子資料後,也有助於資料後續的維護與管理。

要先打好基礎才能發展供應鏈平臺

誠品於是從2006年年底開始規畫供應鏈平臺的建置。李介修表示,誠品書店當時便面臨了一大決策:究竟是要自行建置還是委外?最後考量到第三方平臺具備中立性以及後續的維運,於是決定採用鴻利全球的B2B供應鏈平臺。誠品花了7個月時間完成系統的建置,並於8月上線、推廣,讓供應商可以試用此平臺,而這段時間則陸續停掉傳真的作業,至2007年底,原定要上線的500家供應商都開始試用此平臺。

該平臺目前主要提供了電子化採購單明細、銷售資料查詢、簡易對帳作業、商品退貨確認單等功能,對誠品來說,可以透過此平臺追蹤採購單處理的狀況,同時避免過去用紙本或郵件遺漏所造成的訂單缺交情形;對供應商而言,則可以從此平臺上查詢貨品的整體銷售量和各個分店的銷售量、庫存量,並可進行銷售分析、跟催、備貨和預測等,此外,該平臺每個月會提供對帳單,讓供應商可以核對和更正應收帳款資料,以減少款項錯誤問題,而供應商也可以在平臺上進行退貨管理作業。

事實上,誠品早於幾年前就開始為供應鏈平臺布局。誠品於2000年成立誠品開發物流公司,以集中全省誠品書店的採購和物流作業,等到採購和物流作業統一後,誠品開始規畫內部資訊系統的升級,於2004年啟動SAP的ERP系統導入計畫,至2005年完成導入,以整合內部的資訊系統。

李介修表示,企業要進行供應鏈資訊化必須循序漸進,以誠品來說,有了集中採購、集中物流與ERP導入後的基礎,再導入B2B供應鏈平臺才能真正發揮其效益。而在奠基的過程中,誠品也不斷修正流程與作業,包括在物流中心成立後,就逐漸統一訂單格式,而ERP導入後,則能達到統整每個供應商、每個月的對帳單,讓供應商可以自行核對帳單的批號、訂單單號、數量和金額等資訊,以加快對帳作業。

在2005年年中導入ERP後,誠品就已經有了導入供應鏈平臺的構想,但是考量ERP上線後還需要一段時間調整作業流程以及累積ERP系統的資訊,因此誠品沒有貿然進行供應鏈平臺計畫,但對於誠品來說,供應鏈平臺是不得不發展的方向,於是開了供應商說明會,告知供應商誠品未來將啟動B2B供應鏈專案。2006年年底,誠品評估ERP已經累積相當完整的資料,而且能與作業流程緊密整合,才正式啟動B2B供應鏈平臺導入計畫。

訂定3大KPI以管理供應鏈績效

除此之外,誠品書店也以庫存周轉率、訂單滿足率和供應商交貨天數和為3大關鍵績效指標(KPI),以作為後續管理和改善的依據。

李介修表示,以過去的庫存周轉率來說,大約120天,訂單滿足率為91.5%,供應商交貨天數平均為5.8天。以交貨天數來說,有些供應商隔天就可以交貨,有些最長超過1個星期,因此誠品書店下單後,無法保證何時書會送到門市,也因此影響對顧客的服務品質。導入供應鏈平臺後,誠品則希望將庫存周轉率減少至105天內、供應商交貨天數縮短至3天內。

以過去供應商交貨的作業流程為例,當供應商收到訂單後,還要進行訂單輸入、產出揀貨單、排工單進行揀貨、打包、產生出貨單、通知貨運公司運送貨等一連串流程,但是光是訂單輸入可能就拖了數天,而揀貨作業若沒有協調好,也可能要耗費許多時間等待,李介修表示,若是有了供應鏈平臺,供應商就可以直接透過該平臺下載訂單資料而減少輸入訂單作業,對於雙方來說,都是作業效率的一大提升。

現階段誠品已經規畫第二階段的功能升級,主要涵括新商品的報樣、報價,促銷商品確認、供應鏈管理功能等。以一本新書來說,有作者、內容簡介等等資料,雖然供應商有這些資料,但誠品必須要重新由人工輸入,未來供應商若能將其資料直接上傳至平臺,再轉至誠品的資料庫中,就可以減少重複輸入資料的作業,而人員只要負責將新品歸類即可。此外,過去若有任何促銷方案,如舉辦書籍等,誠品必須通知每個出版社提供書單、報價、以及任何建議,過去這些作業都是藉由電話與信件溝通,未來也可透過平臺進行。

考量到日後的管理,誠品也規畫將提供供應鏈管理工具,即透過一個儀表板和燈號管理等機制,在介面上顯示KPI目前狀態,以達到及時掌控、及時反應,並可定期分析和檢討。

改變交易制度,由供應商管理庫存

然而,誠品的供應鏈平臺在今年上線後,也遭遇了一些來自供應商的反對聲浪,主要的因素包括供應鏈平臺的收費、交易制度從月結制轉為寄售制等。

李介修表示,交易制度的轉變與供應鏈平臺是兩件事,只是正逢今年重新訂定合約,以及相關配套措施建立完成,因此才開始推動寄售制。月結制度是指書店每個月支付給供應商進貨減掉退貨的淨額,寄售制則是書店每個月只付實際銷售的金額給供應商,因此庫存所有權為供應商,而供應鏈平臺能提供完整和透明的數據,有助於解決寄售制需要及時銷售庫存資料的問題,這當然有助於寄貨制的推行,但並非供應鏈平臺建置的主要目的。

在收費方面,誠品根據不同的供應商規模建立不同的收費基準。李介修表示,誠品當時已有仔細評估過平臺的收費方式要如何訂定才較為合理,即金額必須是供應商能負擔得起,以目前的收費來說,最大的供應商所要支付的費用約為每個月1.5個人力成本,評估之下,誠品認為該供應鏈平臺可以帶來的效益是更大的。

李介修表示,企業若要建置供應鏈平臺,除了有資訊準確度和經營透明度的基礎外,平臺的中立性也是攸關後續維運的關鍵,因此誠品目前也有約20個人力負責後續的客服、維運。

公司檔案─誠品

●成立時間:1974年

●公司地址:臺北市信義區松德路196號B1

●營業額:約100億元(2007年)

●董事長:吳清友

●主要業務:誠品早期以餐旅事業起家,代理進口歐美廚房設備,近年來將業務延伸至各個領域,涵括誠品書店、誠品商場、誠品網路書店、誠品畫廊、不動產、直效行銷、自製品、誠品開發物流、兒童探索博物館、室內裝修設計等事業部,目前全臺的誠品書店已經超越50家。

●專案名稱:誠品B2B供應鏈平臺

●應用效益:透過B2B供應鏈平臺提供完整的進貨、銷貨、存貨的即時資訊,讓供應商與出版社可以透過該平臺及時掌握書籍的周轉率、到貨率以及在每家書店的銷售情況,減少管銷人力成本,進而提升作業效率和提高決策效率。

●應用模組:平臺主要提供日常作業、管理作業和基本資料3大功能。

●專案時程與投入資源:

2007年1~7月:平臺建置階段

投入資源涵括誠品資訊部、商品處,以及資服業者鴻利全球團隊共約25人。

2007年8~12月:平臺推廣階段

平臺於8月正式上線,投入資源包括誠品商品處及鴻利全球團隊共約50人。

2008年1月至今:供應商全面上線

投入資源包含誠品資訊部、商品處和鴻利全球團隊共約20人,負責客服等後續服務與維運。弘裕企業將供應鏈管理往上下游延伸

隨著原物料價格不斷上漲,對於原料成本占整體成本約8成的製造業來說,恐怕是相當大的衝擊。紡織業者弘裕企業就面臨了這樣的挑戰,於是他們開始著手轉型計畫,而供應鏈系統的導入為轉型奠定了基礎。

|

|

| 弘裕為了從胚布代工轉型為成品布業者,於2006年開始導入供應鏈系統,弘裕企業總經理室高級專員卓素卿(左)與弘裕企業高級專員陳昌煉(右)為該專案的重要成員。 |

弘裕企業早期以生產胚布為主,胚布意指白胚,即還未染整、加工的布料,由於胚布的利潤低,而且是大量性生產居多,因此客戶採購的考量重點為成本,然而,中國、東南亞地區的國家生產成本更低,弘裕企業高級專員陳昌煉表示,弘裕企業若僅生產胚布,未來將逐漸失去優勢,於是希望能由胚布代工轉型為成品布(染整加工後)業者,讓產品走向精緻化,以和其他低成本國家進行區隔。

這樣的想法,在2004年弘裕進行中長期策略規畫時就開始醞釀,然而,經營模式若要轉變,弘裕企業勢必要與更下游的客戶接觸,而且需要供應鏈其他成員的配合。

用供應鏈系統將管理向上下游延伸

弘裕於是從2006年開始導入供應系統,並配合新的商業模式推動。

從紡織品的生產製程來看,石油裂解後會產生尼龍粒,尼龍粒再製成紗,織布廠再將紗織為布(胚布),然後經由染整加工、再加工、三次加工等作業,最後將成品出貨給貿易商或品牌商。

以過去的商業模式來說,弘裕是向紗廠採購,在新的模式中,則從原料採購轉為代工模式,即改為直接向尼龍粒業者採購,再請紗廠代工,陳昌煉表示,因為尼龍粒的價格波動更低,因此透過這樣的方式可以再壓縮成本。在客戶端,弘裕則直接向品牌商或貿易商接單,然後再將染整加工等作業委外給其他業者,這樣的方式則可提高利潤。

陳昌煉表示,過去貿易商要採購成品布時,必須要同時跟弘裕、染整廠、加工廠採購,而貿易商會直接要求弘裕將胚布運送至染整廠、加工廠。這樣的做法,貿易商不僅要向弘裕與染整廠下訂單、議價,當發現成品有問題時,還要一家家詢問,在新的模式中,對客戶來說,則可將弘裕當作單一窗口,以簡化採購作業。

對託工廠而言,弘裕會與對方進行合約式生產,即允諾對方一定的生產量,因此對託工廠而言,就有穩定的訂單來源。此外,弘裕也針對託工廠提供一個託工管理系統,透過B2B平臺將託工單傳送給託工廠,託工廠生產完成後也透過此平臺送出交貨通知,讓託工廠的作業更有效率。以染整廠為例,就可以知道何時會有胚布進入、交期,因此可以及早進行生產排程。

然而,這樣的模式即相當於向客戶的客戶接單,因此可能會和原本的客戶競爭,弘裕企業總經理室高級專員卓素卿表示,藉由策略聯盟關係建立,如合資方式,讓彼此的關係較為緊密,因此推行起來較為容易,另外,也可透過產品區隔的方式,避開客戶的產品線,以降低競爭可能性。

與客戶共同進行需求預測

然而,若要說服貿易商直接透過弘裕作為單一窗口,弘裕與託工廠、供應商、客戶之間的溝通效率要更高,因此供應鏈平臺就相當重要。

弘裕是採計畫性的生產,但是過去都是根據歷史資料、業務口頭詢問客戶以進行生產預測,但是這樣的預測準確度仍不足。為了讓預測更加準確,弘裕於是與客戶共同進行生產預測,對客戶來說,弘裕就可以更快速的出貨,以大宗規格的胚布為例,過去約14天才可出貨,目前最快3天就可交貨,成品布則最快1個星期就可出貨。

弘裕也針對客戶端開發訂單管理、預測管理系統,藉由B2B平臺,弘裕可以接收來自客戶的預測資訊、訂單資訊,然後再於每周的產銷會議中,根據預測與訂單資訊以及企業的產能負荷,進行生產排程規畫。確定好生產排程後,就會進入採購階段。採購人員根據生產排程需求向尼龍粒供應商詢價、供應商報價,確定採購數量後,採購人員從ERP下採購單,採購單經由內部核准後再經由B2B平臺發送給供應商。供應商確認後在系統回覆,出貨時則透過系統發出貨通知。然後弘裕的倉管人員就可根據採購單、進貨通知單收貨點收,並通知品管人員驗收後入庫。

卓素卿表示,目前客戶是每一季前15天提供下一季的需求預測,而每個月的前15天都可以進行修改,比如第二季的需求預測,必須在3月15日前提供。

但是為了避免客戶提供的預測訂單誤差太大,弘裕也提供獎勵機制,若是客戶提供的準確率高於90%,弘裕就會給予一定的折扣。陳昌煉表示,以目前運作的狀況來說,準確率也都能達9成以上。此外,也會參考歷史資料,以做出更準確的生產排程。

然而,目前預測生產的產品以大宗規格為主,若是特殊規格的話,還是採用下單後生產方式。卓素卿表示,雖然特殊規格訂單還是以接單後生產,但是透過此平臺接單,別於過去採用傳真、電話等方式聯絡,透過系統就可以加快訂單處理的速度,並將低人為疏失。

讓供應鏈每個成員都受益

在供應鏈系統正式上線後,弘裕的成品布銷售比重從過去的20%提升至25%,此外,作業流程效率也有顯著的改善,包括訂單達交率從90%提升至95%,回覆客戶交期的時間從3天縮短成0.68天,陳昌煉表示,這是因為進行生產預測後,能掌握較精確的生產、庫存量之故。

另一方面,由於成品的毛利約為胚布的3~5倍,因此成品布銷售比重的提升也直接反應在營收成長上,比起2005年營收有略為衰退的情況,弘裕2006、2007年的營收都較前一年成長約9%。

不僅弘裕本身提升作業效率,導入供應鏈系統後,也降低了客戶與供應商的成本。以客戶來說,每一筆採購的人力成本平均減少了28%,在供應商部分,營業人力成本減少3分之1、庫存天數從5天減少至3天。對託工廠來說,不僅有穩定的訂單來源,透過系統也能事先進行生產排程,以提高作業效率。

由於供應鏈系統的導入,讓供應鏈中的每個成員都受益,而這也是該專案推動得以成功的關鍵之一。

組織與流程再造是基礎

事實上,弘裕在導入供應鏈系統之前已經做了許多努力,在系統方面,包括導入ERP提升內部的資訊能力,此外,弘裕企業也花了許多時間進行組織與流程再造,因此才能讓系統與新的商業模式緊密結合。

卓素卿表示,弘裕有了轉型為成品布業者的想法後,為了提供客戶單一服務窗口服務,於是成立成品部門,該部門是根據產品應用區分產品團隊,目前分別為家飾、袋材、包心紗3大團隊。

此外,弘裕內部成員取得共識也相當重要。卓素卿表示,要推動專案之前,有些內部成員對這個案子的效益會有疑慮,他們會問:「做這個有用嗎?」但由於董事長大力支持,因此最後內部也有了共識,另一方面,在開發系統時,也盡量減少人為作業的改變,以降低人員的排斥。

除了內部之外,弘裕對外更是逐一拜訪每個客戶、供應商,卓素卿表示,有些企業甚至溝通了2~3次以上,但在弘裕與顧問的說明下,最後也決定配合新的模式。

另外,弘裕針對不同客戶分別採用A、B、C等3種連線方式,以A類來說,是透過文字檔的方式交換資料。陳昌煉表示,未來若要和品牌商介接,可能就需要再做升級,或者遵循紡拓會所制定的紡織業資料交換格式。

說服了供應商和客戶後,弘裕開始與客戶進行系統串接作業。陳昌煉表示,大概花了1年的時間進行A、B類連線作業,因為對方的系統五花八門,有些企業的系統較為封閉,因此花了很多的時間修改和介接。但是系統上線後,C類連線的問題反而比較多,有些供應商規模很小,因此電腦化程度低,剛開始上線時,供應商還常會打電話來說連不上平臺,後來發現原來是對方沒有上網,或是密碼打錯,但在弘裕一一說明後,使用狀況也漸入佳境。

弘裕的供應鏈平臺目前已經上線約半年,現階段多數客戶與供應商都透過此平臺作業,反應也相當正面。下一步呢?陳昌煉表示,目前針對供應商、客戶都是提供相同的使用介面,未來則希望能提供更個人化的操作介面。此外,未來也可能在平臺上增加品質控管功能,但是難度會很高,因為後段加工業者的電腦化程度必須更高,比如由電腦系統進行驗布作業,並直接將檢驗結果上傳至平臺上,否則若是由人工填寫表單,還需要多一道人力進行資料輸入。

公司檔案─弘裕企業

●營業額:38億元(2007年)

●上市櫃:上市

●員工人數:約500人

●主要業務:業務涵括各種棉毛絲織纖維製品的織造、印染、加工的產銷與國內外買賣業務,產品橫跨工業用布、傢飾及戶外用布、衣料用布及特殊加工用布等各項特殊機能紡品。

●專案名稱:弘裕企業供應鏈電子化計畫(經濟部工業局95~96年度製造業及技術服務業公司間電子化輔導計畫)

●應用效益:

對弘裕企業而言:庫存周轉率從1.43提升至4.33、訂單回覆時間從3天縮短至0.68天、訂單達交率從90%提升至95%、成品布銷售比例從20%提升至25%。

對客戶而言:採購人力成本減少28%

對供應商而言:營業人力成本減少3分之1、庫存天數從5天減少至3天

●應用模組:委由融易網路開發,針對客戶提供訂單管理、預測託工管理功能,針對供應商則提供採購管理,託工廠提供託工管理,另外針對內部提供存貨管理。

●專案費用:約1,600萬元

●專案成員:專案小組大約50~60人

●專案時程:2年

2006年1月~7月:策略規畫並著手組織再造和流程再造

2006年6月~8月:建置企業內協同作業平臺

2006年9月~2007年2月:陸續建置供應端、客戶端協同作業平臺

2007年1月~5月:客戶、供應商、協力廠電子化作業輔導

2007年5月~11月:線上驗證與推廣