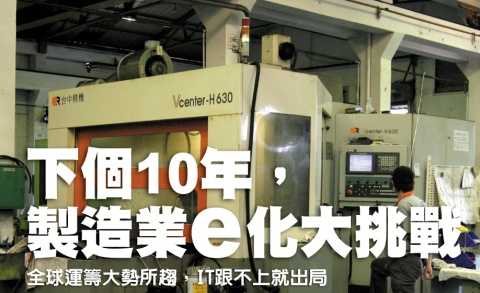

製造業全球運籌大勢所趨

臺灣的製造業未來將朝向兩大趨勢發展,第一是全球運籌的布局,第二則是在商業模式的轉變下所帶動的產業價值鏈轉移,而對於中小企業,即便無法進行全球運籌布局,也必須依附在全球運籌的架構下,成為全球運籌架構中的一份子。

全球運籌未來的挑戰

製造業未來面臨的經營環境的6大趨勢,分別為消費者接受科技化服務的需求與自主性、民眾工作型態的轉變、產業外移與經濟政策的規範、人口結構的變化、消費者對數位商品的需求以及環境保護與政策規範。

從製造業邁向製造服務業

許多製造業者開始強化服務內容,除了製造本身之外,還延伸出設計等附加價值,或者提供物流、配送等服務,以定位為完整服務的製造商,,而這個商業模式的轉型仰賴全球運籌及e化策略的支撐。

邁向全球運籌──5個構面與3個模式

全球運籌可分為產銷、設計、服務、物流、金流5大項目,而企業可根據自身的商業模式定位或轉變而強化這些面向。而企業要布局全球運籌時,可掌握企業e化策略的3個模式,分別是商業模式(Business Model)、流程模式(Process Model)與資訊技術模式(IT Model),其中,Process Model是將Business Model的理想轉成IT Model實踐的關鍵。

台中精機展望全球運籌

台中精機除了不斷加強e化外,未來還將以知識管理為重點,從產品製造導向型企業邁向製造技術方案提供者這樣的知識導向型企業,目前已經導入e-learning,並在評估KM(知識管理)系統以及文件管理系統。

鉅祥改造IT奠定全球運籌基礎

生產金屬模具與零組件的鉅祥,為了降低生產成本,擴張至全球16個工廠,並朝向「建立全球營運分工」、「建立全球統一採購」與「建立全球運籌」三大方向邁進,利用IT架構的調整來達到更有效率的全球運籌。

走向全球化,IT架構更要集中

在進行全球化之前,必須省慎評估IT架構,透過IT的集中化,讓訊息能即時傳回總部,並立即做出回應。如果一開始沒有採取集中式架構,未來可能會因為各據點使用的系統不斷茁壯,造成資料量過大,到時候,要走向集中式架構就會來不及。

供應鏈是DRAM廠商新的挑戰

對於上游的DRAM業者而言,目前對大的現階段更重要的目標不是全球運籌,而是導入供應鏈系統,不過相較於系統組裝廠,DRAM廠的流程較少,相對的困難度也較低。

因應消費性電子產品,廣達更新供應鏈系統

不同於筆記型電腦,消費性電子產品的變動性相當高,客戶會隨時修改設計,為此,廣達電腦從去年起開始導入適合消費性電子產品特性的i2供應鏈系統。

迎戰全球運籌 政府帶動產業升級

面對企業走向全球化,政府於1999年AB計畫,正式開啟了政府輔助供應鏈電子化的序幕。而緊接在AB計畫之後,政府又推動CDE計畫,也就是金流(Cash)、物流(Delivery)與協同設計(Engineering Collaboration),協助製造業轉向ODM,如今全球運籌電子化深化計畫則要邁向OBM。製造業全球運籌大勢所趨

面臨成本、交期等各種壓力,多數製造業開始發展全球運籌布局,此外,製造委外的趨勢,也是加速全球運籌布局的關鍵。

大型企業走向全球運籌是大勢所趨,擔任ABCDE計畫審查委員的中央大學資訊管理系教授范錚強這麼說,甚至對於中小企業,即便無法進行全球運籌布局,也必須依附在全球運籌的架構下,成為全球運籌架構中的一份子。

政府近年來針對製造業所推動的相關計畫,都是朝向提升企業全球運籌能力所規畫,如從2000年的ABCDE計畫,以及目前的產業全球運籌電子化擴散計畫,都是希望協助企業藉此轉型和走向國際化,同時以臺灣為營運總部,進行全球運籌。

經濟部工業局知識服務組副組長邱求慧表示,製造業者長期以來面對交期越來越短、品質控管、成本越來越低等問題,而市場環境也不斷在變化,製造業要有足夠的彈性去因應。

他指出,臺灣的製造業未來將朝向兩大趨勢發展,第一是全球運籌的布局,第二則是在商業模式的轉變下所帶動的產業價值鏈轉移,例如許多製造業者已從OEM(原廠授權委託製造)轉變到ODM(原廠授權委託設計製造),而這樣的轉變將延伸出設計研發、品牌推廣等發展重點。

相較於因應商業模式轉變而調整布局,全球運籌布局的難度又更高,因為不僅是要顧慮到各地的資源配置和管理,還要整合各個據點、掌握各地的訊息,如貨幣、文化、地理與制度等。企業在著手全球運籌時,也可能要同時重新定義商業模式。

走向全球運籌布局後,企業勢必要進行商業流程再造,以過去的採購模式來說,各個工廠或分公司各自著手採購,雖然作業較為簡單,但資源分散。若企業有了一定的經濟規模,基於提高議價力以及降低各自採購所產生的內部競爭情況,就必須整合採購,而流程的重整、管理制度面的配合,以及人力的重新配置就相當重要。

除了企業本身之外,由於全球運籌很大的重點在於供應鍊管理,包含製造端和客戶端的管理,以及整個產業價值鍊的協同合作,因此供應鏈的資訊要能即時透通,所以供應商與合作廠商的配合便相當重要。

紡織業的危機也是轉機

近十多年來紡織業面臨產業急劇的轉變,在面對比其他產業更為困難的環境下,卻也是臺灣最早進行全球生產布局的產業之一,而且如今像聚陽實業這樣的紡織公司,因為及早進行全球運籌,不僅走過最艱難的時刻,更能在今日原物料價格居高不下的情況下,仍持續保有較高的毛利率。

紡織業從早期的客廳即工廠開始蓬勃發展,一度出現近千家業者相繼投入的榮景,但是緊接著是不敵大環境打擊,一家家倒閉關廠的局面,甚至讓紡織業被畫下夕陽產業的等號。目前紡織業僅不到百家業者,這些歷練衝擊而存活下來的業者,反而是越挫越勇。

面臨勞工、土地成本不斷上升,以及貿易保護機制如配額制度,紡織業者早在10多年前就已經開始在海外建立生產據點。

自1960年代開始,美國這個紡織品進口大國,為了保護國內的紡織工業,因而採取「紡織品進口配額限制」,於是臺灣的紡織外銷業者就只能根據配額制度來規畫生產。

由於每個國家的配額有限,後起的紡織業者如聚陽實業(成立於1990年),在配額有限的情況下,就必須擴大在海外的布局。

聚陽實業總經理室專案經理蔡維溢表示,在配額制度時代,生產據點多是設置在有配額的國家附近,以成本來說,主要考量配額與人工成本,因此全球布局相當簡單。

然而,這樣的布局卻從2000年後發生一波劇烈變動!為了實現自由貿易,紡織品進口配額制度於2001年、2003年、2005分階段取消,至2005年,市場已經完全開放,而紡織品進口配額限制取消之後,紡織產業的生產配置,也必須從過去的配額導向,轉向為全球產區布局的導向。

為了因應這樣的轉變,聚陽實業從2003年年底開始展開企業流程再造,蔡維溢表示,由於沒有任何限制,所以要考量的因素相當多,除了如成本、產能、交期等定量因素外,在定性方面,還要考量客戶喜好、人權、文化、制度以及各國政策等等。「沒有過去的經驗參考,甚至要拋開過去的思維,才能轉變成功!」蔡維溢說。

以2004年年底為例,紡織業者要面臨許多低成本國家的業者加入市場的競爭,當時許多客戶下單速度很慢,很多業者甚至因此撐不下去,但對聚陽實業來說,卻是一大契機。

在生產據點的布局上,聚陽實業將原本9個據點減少至5個,包括中國、越南、印尼、菲律賓和柬埔寨,另外也與斯里蘭卡當地的製造商合作。理論上,生產條件越多越好,讓企業可以更佳彈性配置,但隨著環境的變動,也需要適時的收斂和刪減。

在接單作業上,聚陽實業採取統一接單作業,同時透過系統輔助,每接到1筆訂單,系統就會自動排程,然後再適時的透過人工調整。蔡維溢說:「我們曾經做過測試,透過人工和系統排定生產的效率,兩者落差還80萬多打!在相同時間下,系統自動排程的產能竟然可以增加80多萬打。」

何以系統可以帶來這麼大的效益?蔡維溢指出,系統其實只是工具,重點還在於企業對於商業模式、流程的定義明確,同時要考量所有的參數和變異數,而這些參數也必須隨時調整,如聚陽實業至少每周都會討論所有的參數設定和重新調整,以追求最精準的生產配置。

目前聚陽實業的營業額,以每年約25%的速度持續高度成長,今年營業目標更上看150億元。面對產品變化快、周期短、類別多以及難以標準化等挑戰,聚陽實業未來也將不斷朝著縮短交期邁進,因此,聚陽實業從今年開始導入CPFR(協同規畫預測與補貨)系統,預計先應用於長銷產品。

蔡維溢表示,未來也不排除會新增產區,舉例來說,印度地區的原物料相當充足,而其周邊國家如孟加拉,人力成本更加低廉,若以印度為中心,再擴展出一個供應鏈體系,也是未來可能發展的方向。

資訊科技讓全球運籌徹底落實

邱求慧表示,全球運籌過去並沒有這麼普及、運用程度沒有現在這麼深入,主要是因為過去資訊科技還未如此普及,相關的技術也不夠成熟,讓資訊的即時透通非常困難。

以協同設計為例,企業過去可能需要無數的信件往來,並派人員至客戶端共同討論,因此所需要的時間就很長,且多數時間都可能浪費在交通和溝通上,若是透過協同設計平臺,企業就可就直接在線上和客戶即時討論與修正。

當企業欲透過資訊系統協助資訊化,首要任務就是要知道目前各個流程的資訊化程度,以及哪些流程改善的先後次序,而非一味的投入。

然而,許多企業最大的問題往往在於不知道自身的需求,因此,政府也推動企業電子化評量制度(e-BASE),目的就是協助企業進行自我評量。邱求慧指出,由於該評量指標並非根據普遍採用的應用程式,而是根據流程,因此能更明確找出企業對資訊化的需求所在,舉例來說,ERP涵括的面向相當廣泛,應該進而分解成進銷存、MRP(Manufacturing Resource Planning)以及BOM(Bill of Materials)等。

提升附加價值與發展自有品牌

除了發展全球運籌外,許多製造業者也朝向提升研發設計能力,以及發展自有品牌邁進。此外,製造業者同時逐漸朝向製造服務業者轉型,目的都是為了增加差異化以及提升附加價值。

因應國際化的趨勢,永豐餘著手全球運籌布局,一方面提供客戶一點下單,多點服務的全球化服務,另一方面,成立設計運籌中心,引用3D線上同步設計,提升設計作業效率,同時提高產品的價值。

相對於大型企業,中小企業為了要依附在全球運籌架構下,也同樣致力於提升e化能力,中華民國紡織業拓展會產經資訊處副處長鄭南昌表示,目前多數的中小型紡織業者的e化重心,是在於導入ERP與SCM(Supply Chain Management),以提升日後要與企業進行電子商務或進而預測等能力。

鄭南昌進一步指出,目前中小型紡織業主要朝向兩大方向發展,一則為發展自有品牌,一則為提升研發與設計能力。以臺灣百和發展出竹炭紡織品為例,目前已經在全臺成立超過40家Lacoya竹炭服飾系列生活用品館,並朝向大陸市場開發,該企業便是從製造延伸到通路行銷,而其關鍵便是能找到差異化與利基點。

除此之外,新的材質也能讓企業在開發出更多的應用,比如提供功能性紡織品,或是將紡織品結合電子產品等其他商品使用,鄭南昌表示,這些創新的點子,都有助於企業發展品牌和走向研發之路。文⊙許雅婷全球運籌未來的挑戰

根據經濟部技術處委託資策會FIND執行的「創新資訊應用研究計畫」研究,製造業未來面臨的經營環境的6大趨勢,分別為消費者接受科技化服務的需求與自主性、民眾工作型態的轉變、產業外移與經濟政策的規範、人口結構的變化、消費者對數位商品的需求以及環境保護與政策規範。

隨著環境的變化,全球運籌策略也需不斷調整,因此,企業勢必保留一定的彈性,以因應未來的轉變。

挑戰1:發展自有品牌

許多製造業者都希望能發展自我品牌,但發展品牌並不容易,鄭南昌表示,以紡織業者來說,可能有7~8成品牌商都是該業者的客戶,所以首要之務就是要克服與客戶競爭的問題。

因此,有些企業會透過和品牌通路商合作,或是買下其他品牌商以跨入品牌經營,總之,若要維持與客戶關係又要發展自有品牌,代工與品牌的區隔是非常必要的。

鄭南昌表示,品牌要成功還有兩大關鍵,就是掌握設計研發能力和通路,以紡織品來說,各地區對於「美感」的落差很大,因此在何設計上如何突破多元化、符合各種文化需求便是一大挑戰。在通路方面,企業必須掌握產品的銷售管道、行銷模式等,舉例來說,南緯紡織就到中南美洲買下當地的通路商,而這也是最快掌握通路的方式。

至於企業是否需要發展品牌,恐怕還是要再三評估,范錚強表示,目前已經進入品牌的戰國時代,多數的品牌都在收斂中,不能因一味的追求品牌,而放棄核心的製造力。

挑戰2:協同管理與設計

邱求慧指出,以過去供應鏈管理的做法來說,多是供應商配合中心廠的方式進行管理,而協同管理是希望基於訴求雙方利益的前提下,能達到協同合作。然而,要著手協同合作時,必須要問:「哪些訊息可以共享?」因此往往會受限在人為因素上,所以訊息的共享可以先從一些次要的訊息開始。

在協同管理方面,協同設計是重要的趨勢之一,由於越來越多的企業開始提升設計與研發能力,因此,如何提供一套相對應的管理機制便非常重要。

挑戰3:品質管理

E2open大中華區技術行銷總監周宏達表示,以目前的運籌平臺來說,重點都是在於總量的控管,而未來將更強調「絕對量」的控管。

希捷(Seagate)就在E2open全球運籌平臺上導入QPM(Quality Process Management)模組,當生產良率不合標準時,就能即時反應給供應商,供應商也能在線上即時調整良率或做出相對應的措施。

目前也有企業在運籌平臺上開發品管模組,或是透過與ERP的連結,整合品管的相關訊息。以台中精機為例,在進行全球運籌時,便特別強調品質管理,結合訂單燈號管理,以紅、綠、黃色等5種燈號分別代表品質的狀況,舉例來說,紅燈表示品質欠佳,紅燈閃爍表示已超過處理期限,廠商仍未回覆。

挑戰4:延伸產業價值鍊管理

目前多數企業的管理對象主要是針對供應商或客戶,但也有越來越多的客戶會再擴大管理的供應鍊對象,包括往上游或往下游延伸,以讓各項預測或控管更加精準。

周宏達表示,有些客戶為了更精準的控管成本,而希望直接向供應商的上游廠商下單,對下游方面,主要則是希望整合通路商或直接向終端客戶接單,以讓庫存的掌控更精準。

挑戰5:環保與社會責任

在環保議提上,除了針對資訊電子製造業所推動的RoSH,或歐盟所實施的化學品政策REACH,都是訴求對於有毒物質或化學品的控管,除此之外,目前也開始倡導節能的概念。

紡織業便積極推動環保紡織品,許多品牌商大打有機棉環保商品,希望藉此建此強調該對企業社會責任的重視,而這也推動該產業在綠色製品的投入。此外,有些產業還有產品回收再製的需求,而回收再製也讓業者必須再增加對於逆物流的管理。

挑戰6:共用運籌平臺推廣

一般來說,企業要進行電子商務,會建立一個電子平臺,讓該中心廠和其供應商使用該平臺以分享資料,進行供應鏈管理,然而,各中心廠均各自建立自己的電子商務平臺,因此對供應商來說,就必須配合客戶連至不同中心廠的平臺。

共用平臺的概念是指所有中心廠、供應商都透過同一個平臺交換資料。目前有些業者已能提供共用平臺服務,並透過各種安全機制和權限設定,以區隔各個企業的資訊,但有些企業者仍基於業務基密等考量,而傾向自建電子商務平臺。

運籌網通副總經理彭麗蓁表示,企業在發展供應鏈或全球運籌時,最重要是後續的管理,以及與所有廠商的合作,而共用平臺讓供應商可以在該平臺獲得來自所有中心廠的訂單資訊,中心廠也可在該平臺上拓展供應商的來源,因此雙方都可獲得最大利益。

邱求慧表示,共用平臺的概念很好,但推動時會有安全的疑慮,因此可以先從不敏感的業務做起。但他也指出,標準化是未來的趨勢,而共用平臺就是標準化的一種,但是該平臺的客製化不能太多,而必須進行模組化設計,才能長久營運。文⊙許雅婷

製造業未來發展的因應策略 |

|

| 製造業面臨未來經營環境趨勢的3大應對策略 | |

| 因應策略構面 | 策略與方向 |

| 建立品牌與研發能力 | ● 加強產品銷售管理 ● 加強通路管理 ● 加強行銷能力 ● 加強產品售後維修與服務 ● 加強退換貨流程管理 ● 加強產品的客製化程度 ● 建立自有品牌、產品差異化 ● 加強技術引進 ● 加強環保設備與技術 ● 加強國內研發活動 |

| 資訊應用深化與服務創新 | ● 加強公司內部文件e化 ● 加強公司內部流程e化 ● 加強與合作廠商間溝通e化 ● 提供客戶更多附加價值(免費) ● 提供客戶更多加值服務(收費) |

| 多角化經營 | ● 跨足其他領域經營 ● 加強同業或異業的結盟 ● 加強國內投資 ● 掌握競爭對手的資訊 ● 加強海外投資 |

從製造業邁向製造服務業

從只是製造產品,發展成以製造為途徑來提供服務的製造服務業,這類製造業轉型的案例在臺灣越來越多了。臺北大學企業管理研究所專任副教授邱光輝指出,許多製造業者開始強化服務內容,除了製造本身之外,還延伸出設計等附加價值,或者提供物流、配送等服務,以定位為完整服務的製造商。

以製造散熱風扇著名的建準電機為例,早期的業務主要是代工製造,但在思索提高產品價值的同時,一方面藉由提升設計與研發能力,而直接跟國際大廠如Dell、惠普(HP)等接單,另一方面則發展自有品牌Sunon行銷全球。

因應商業模式的轉變,建準電機在高雄設立全球營運總部,於2001年成立發明創新中心,成立一個集結400多名工程師的跨國研發團隊,並透過美國、法國、德國、日本、新加坡、香港、中國大陸等地的子公司與生產據點,建構一個行銷與製造的全球網路。

裕隆汽車則是從2005年開始朝向多品牌代工邁進,當汽車零件運入臺灣後,提供組裝的作業,主要的目標便是為了轉型成為汽車製造服務業。裕隆汽車以臺灣為服務運籌總部,提供各項汽車保修等多元化的服務,以成為提供One-Stop Shopping與Total Solution的完整汽車相關服務的製造服務業者。

此外,也有業者逐漸將各項製造作業委外,扮演有如紡織業的中間商(Converter)的角色,藉由和各地供應商、製造業者合作,將訂單根據最佳生產路徑分配給各個製造業者。在這個模式下,中間商本身甚至可以不用製造,僅需負責與兩方的溝通。

製造委外還會延伸出許多新的產業,邱光輝表示,舉例來說,當製造業者將許多作業委外後,品質的檢驗就可能需要第三方來負責稽核,也因此會產生新的製造服務業。

永豐餘從服務角度展開全球運籌

已有五十多年發展歷史的永豐餘,為了全球運籌,也設立產銷、設計與財務全球運籌中心。永豐餘紙器部協理張燕忠表示,永豐餘希望轉型成為製造服務業者,而永豐餘全球布局所掌握的原則,則是從客戶的角度出發,相關的e化服務也都先從客戶端著手,包括提供電子採購、協同設計等,以提升服務品質。

目前永豐餘在臺灣、中國、越南等地區設有工廠,往來的國際大廠像是HP與Wal-Mart。在2003年,永豐餘就參與經濟部工業局主導的體系間電子化計畫,提供客戶一點下單,多點服務,同時成立設計中心,引用3D線上同步設計,提升作業效率。2006年,永豐餘又參與財務營運總部電子化計畫。

永豐餘的運籌平臺主要可提供客戶電子採購等服務,從剛開始的50家客戶採用這個平臺,至今已有超過1500家客戶加入。

由於永豐餘的客戶來自化工、紡織、農業和資訊業等各個領域,電子化程度的落差很大,除了少數中大型企業是透過ERP與ERP互連之外,多數客戶還是透過Web直接在該運籌平臺下單。

電子採購帶來的效益則反應在生產的速度上,張燕忠表示,其生產流程可從過去3天縮短到目前的1天,過去許多時間都浪費在行政作業上,比如客戶要下單時,必須要先跟業務員連絡,而業務員未必能在當天就派發訂單至生產單位。透過電子採購之後,生產單位就能在最短的時間收到訂單,因此能馬上進入生產。對客戶來說,既能更快速取得成品,亦可隨時下單。

就在資訊電子製造業紛紛從OEM轉型成ODM時,永豐餘也從OEM轉向ODM。張燕忠表示,永豐餘於近年來逐漸提升設計能力,也因此能直接接受來自國外品牌大廠的訂單,而不用再透過OEM或ODM業者。

擁有設計能力,可讓產品的單價隨之提升,而能夠直接跟品牌廠商接單,也就不需要再因為OEM或ODM業者的比價而壓縮包裝的價格。資訊產品的生命周期越來來越短,資訊產品廠商對於包裝盒也越來越重視,張燕忠表示,永豐餘目前有3成的產品有設計的需求,但是這3成產品可帶來的營收卻是過半。

張燕忠表示,多數客戶都會以產品設計的思考模式來設計包裝盒,然而,因為缺少印刷的觀念,可能會造成過度包裝而導致難以量產,在以往,常常需要派人到當地支援,直接和客戶討論包裝設計。但建立了3D協同設計平臺後,永豐餘的設計團隊可以直接和客戶在線上溝通,對方也可以馬上看到設計出的成品和做出即時修正。

永豐餘在2006年成立財務運籌中心,張燕忠表示,未來還將提升服務與通路運籌的能力,而這些也都是為了成為製造服務業者所做的努力。

舉例來說,永豐餘目前就已經評估透過GPS(全球衛星定位系統)確實掌控物流作業,同時也已投入RFID(無線射頻辨識系統)的相關研發,未來可能用於追蹤全球物流作業。永豐餘國際行銷部經理陳文福指出,RFID未來將納於設計中的一環。

全球運籌的挑戰

企業一開始在設立各個據點時,若沒有全球化的想法,日後就很難做到全球整合。

在系統面,為了符合當地的需求,系統於是不斷客製化,因此系統目前要整合或互通,就相當困難;在管理面上,各地也發展出各自的管理模式和文化,因此若要統一管理,更將衝擊企業的文化面與經營層面,那麼全球運籌將會是一場長期抗戰。

一位製造業資訊主管表示,該公司已經朝向全球化發展,在海外設有許多營運據點和工廠,他表示,全球運籌伴隨而來的權利變動是一大挑戰,使得老闆雖知統一接單與採購所能帶來的好處,卻遲遲無法下定決心。他表示,全球運籌將對於制度與管理的調整帶來很大的挑戰,但在現今無法做到全球運籌的狀況下,營運管理和資訊系統幾乎是各自獨立的,系統很難控管,而企業整體資源也無法整合以發揮最大效益。即使未來全球運籌定調後,會對IT架構的整合再造帶來很高的挑戰,但他認為這是製造業一定要做的。

邱光輝表示,企業在經濟規模未達到某一門檻時,為了追求局部最佳化,往往忽略整體最佳化,雖然規模不大時整體最佳化的效益不明顯,但若開始布局時沒有這樣的思維,日後將需花費很多精力在整合上。因此企業應該以更長遠的眼光考量,為日後要追求整體最佳化時預留一定的彈性。

冠軍建材資訊中心資訊長郭啟瑞表示,若企業全球據點的管理和系統是分散式的,可採取階段性的集中,先將某些核心據點集中管理,然後再逐漸擴散至其他據點,但高階主管的支援和決心將會是左右全球運籌是否成功的關鍵。文⊙許雅婷邁向全球運籌──5個構面與3個模式

製造業的商業模式轉變,也將影響全球運籌的布局。經濟部工業局知識服務組副組長邱求慧表示,一般來說,全球運籌可分為產銷、設計、服務、物流、金流5大項目,而企業可根據自身的商業模式定位或轉變而強化這些面向。

以多數的電子資訊製造業者來說,尤其是代工業者(OEM),多會先從產銷運籌開始布局,藉由統一接單、採購,然後進行生產管理和排程。

若企業要從OEM轉向ODM,就要在設計運籌上多加著墨,若進而走向OBM(Own Branding & Manufacturing),服務與通路的運籌管理就會顯得更為重要。

若以金流運籌來說,就比較通用在各個產業,其概念包括當某個幣值要升值或貶值時,該企業要能馬上調整各幣別的水位。

以建準電機為例,尤其強調全球設計運籌中心,裕隆汽車則定位為全球服務運籌中心。而企業在規畫時,也常會同時並行,如永豐餘,便以臺灣做為產銷、設計、財務運籌中心,同時預計未來能再強化服務與通路運籌。

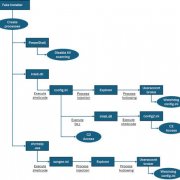

e化策略的3個模式

|

|

| 政治大學企業管理學系教授黃思明 :「商業模式、流程模式與資訊技術模式是一體的,規畫階段應該分開來分析規畫,但不能忽略各層次之間的整合。」 |

政治大學企業管理學系教授黃思明表示,企業要布局全球運籌時,可掌握企業e化策略的3個模式,分別是商業模式(Business Model)、流程模式(Process Model)與資訊技術模式(IT Model),其中,Process Model是將Business Model的理想轉成IT Model實踐的關鍵。

黃思明強調,雖然3個模式是一體的,但在規畫階段應該分開來分析規畫,也不能忽略各層次之間的整合。

Business Model層次所考慮的是策略創意,即思考由現況模式(As-is)到未來模式(To-be)所需要的策略創意和轉型的方向。

以資訊產業來說,其商業模式可分為OEM(原廠授權委託製造)、ODM(原廠授權委託設計製造)、EMS(電子產品專業代工)和OBM(自有品牌製造商)。

Process Model則是觀注未來的商業模式要如何運作,最重要的是未來作業流程的設計與KPI(Key Performance Indicator,KPI)的選擇。流程的轉變將產生許多績效指標,而關鍵指標則是,可用來衡量未來模式達成率的指標項目。

以資訊產業來說,可分為製造模式和運籌模式,前者如BST/BTF(存貨/預測式生產)、BTO(接單後生產)、CTO(接單後組裝),後者如FOB(裝運地交貨)、VMI(供應商管理庫存)和TDS(臺灣直接配送)等。

IT Model又可分為應用層次(IT Application)與基礎架構層次(IT Infrastructure)。IT模式使用的深度將決定企業電子化的成功程度,企業同時也必須考量日後Process Model發生變動時,是否有足夠的能力修改IT Model。文⊙許雅婷台中精機展望全球運籌

|

台中精機總管理處副總經理許文治:「台中精機期望從產品製造導向企業轉型為製造服務業,藉由流程再造並配合相關管理與制度,讓企業得以不斷活化。」 |

民國1998年11月,台中精機爆發經營危機,向法院聲請重整。至去年底止,60億元債務已清償了82%,具備了宣布重整成功的條件,而台中精機也一直穩坐臺灣第一大工具機廠的龍頭地位。

這段期間,台中精機一方面進行組織重整,另一方面,更強化在e化的投入,同時積極朝向全球運籌布局,於2003年設立營運總部,以臺灣做為研發、人才培育和財務控管的基地,朝向一地研發、兩地生產、全球行銷的目標邁進。

台中精機總管理處副總經理許文治表示,由於e化的協助,讓台中精機的營業額從2001年的26億元成長了1倍之多。

台中精機首先展開體系間電子化計畫,花了2年時間,協助約220家供應商共同透過電子平臺進行採購接單作業。目前台中精機在臺灣有80%的交易金額都是在該平臺上完成。

除此之外,台中精機還進行企業流程再造,主要有單體化與臺份化兩大策略。以單體化來說,重點便是要將非核心業務委外,如組裝作業。由於一個成品的零件至少數千種,若將組裝委外,就可減少單據和協力廠的數量,同時也簡化作業流程。

許文治表示,製造委外是必然的趨勢,企業將非核心競爭力委外後,才能更專注於核心競爭力,並增加對於設計研發的投入。以台中精機來說,目前已有40%的製程已委外。

臺份化主要是用於補貨、採購等作業。過去要補貨時,必須向各個供應商採購,因此管理成本很高。台中精機於是培養主力廠商,並統一由該業者負責補貨,因此可達到管理流程縮短和提高交期準確率。

台中精機的流程改造仍不斷推進,台中精機目前便參與工業局舉辦的「推動協同商務管理計畫」,與永進機械建構雙核心協同合作模式(M-Team),透過雙方互相觀摩與學習,以不斷簡化和提升流程效益。許文治表示,台中精機也借鏡豐田TPS(Toyota Production System)製造系統的精神,建立台中精機的VPS(Victor Production System)系統,在企業內部成立一研究會小組,定期討論流程和生產周期的縮短和改善,以及未來的生產機制,讓企業得以不斷活化。

台中精機未來還將以知識管理為重點,從產品製造導向型企業邁向製造技術方案提供者這樣的知識導向型企業,目前已經導入e-learning,並在評估KM(知識管理)系統以及文件管理系統。文⊙許雅婷鉅祥改造IT奠定全球運籌基礎

臺灣是全球資訊產品代工王國,以筆記型電腦為例,臺灣曾經是全球最大的筆記型電腦生產基地,創下全球8成以上的筆記型電腦都是在臺灣生產的記錄,過去這些出自臺灣廠商製造的筆記型電腦,都印著「Made in Taiwan」,但近年來,臺灣廠商為了降低生產成本,不斷將生產線外移至中國大陸,現今多數的筆記型電腦生產線幾乎都是在中國大陸,現在臺灣廠商所生產的筆記型電腦是以「Made by Taiwan」,由臺灣製造為傲,而這就是製造業全球化的寫照。

西進大陸是臺灣製造業走向全球化的第一步,如何充分發揮海內外供應鏈的分工機制,如何透過即時的訊息提供臺灣營運總部做出立即的判斷,這些都需要IT來解決。

生產精密連續金屬沖壓模具與手機用金屬零件的鉅祥便是如此,鉅祥資訊室經理郭中夷說:「沒有IT便無法做到全球運籌。」

各廠訊息無法統一,無法及時做出正確的判斷

3C產業的特性是產品多樣化與生命周期短,生產品質要好,製造速度也要夠快。「過去鉅祥只有一個工廠,根本就不需要全球運籌的思維,」郭中夷說:「但現在走向全球化,問題才會逐漸浮出。」

鉅祥除了在臺灣的新屋與八德2個工廠外,大陸有9個工廠,馬來西亞、泰國、印尼與墨西哥等地有5個工廠。鉅祥讓各地個別接單並就地生產供應,每個據點如同獨立經營,但是當鉅祥走向全球化營運時,卻尚未建立起有效管控及整合全球據點資源的系統,使得總部在管理與判斷上便出現了問題。

在供應商採購上,由於各據點獨立採購,並無法做到全球統購的機制,因此並無法降低採購成本。另一方面,由於每個營業據點個別接單,每個營業據點再透過電話或電子郵件的方式傳回總部,讓總部在訊息接受上更為緩慢,也容易造成兩個營業據點向同一客戶報價的狀況。

建立全球營運總部,讓訊息透明化

鉅祥評估過去的經驗後,為了讓全球運籌的運作架構更為順暢,便朝向「建立全球營運分工」、「建立全球統一採購」與「建立全球運籌」三大方向邁進。

為此,IT的架構必須要能配合全球運籌的模式。郭中夷表示,過去的ERP系統是由鉅祥自行開發,但由於開發當時,只考慮到企業發展現狀,並未考慮未來企業發展規模,造成系統無法因應全球化的運籌模式。

鉅祥在2001年12月開始導入鼎新TIPTOP ERP系統,並於次年的7月正式上線。目前鉅祥的全球各營運據點,都透過VPN專線傳回資料,郭中夷表示,要打造一個虛擬的全球組織就要靠一條高速公路幫助我們做資料的傳遞,在全球運籌的IT架構下,訊息的傳遞安全相當重要,如果這些訊息在傳輸上不夠安全,將會影響企業的競爭力。

除了ERP系統與VPN專線的建立,鉅祥更針對產業的特性與走向全球運籌將面臨的問題,自行開發出許多模組,包含全球客戶模具管理、全球營運分析與支援、模具知識庫、模具訂單管理、部品訂單管理、客戶服務、供應商資料管理、原材料統一採購與採購管理等模組。

以全球客戶模具管理為例,鉅祥將過去開發模具的經驗以資料庫來累積,如同一套KM知識管理系統,讓過去研發的知識可以不斷的累積。

在全球營運分工上,臺灣營運總部除了統一接單外,還負責模具的研發設計;而將模具製造設備集中至上海廠,由上海廠統籌管理模具的資源,為了降低生產成本,並由上海廠統籌將模具移至生產成本更低的據點進行量產。

鉅祥過去由於各營運據點皆可獨立接單造成彼此競爭的問題,透過供應商資料管理、原材料統一採購與採購管理等模組建立起全球統一採購的模式。

而由於各地的營運狀況或供應商庫存訊息都可以透過ERP系統即時得知,透過全球營運分析與支援模組的建立,可以即時了解各據點的營運狀況,讓訊息更為透明,不但便於總部做出正確的判斷,更可以提高鉅祥的競爭力。

在完成這些系統的建置後,鉅祥的部品成本評估誤差率由14%降至7%,集團的營收更由28.16億元提升至33.5億元,而產品的準時達交率也從86%提升至91%。

朝向製造服務業邁進

「鉅祥未來的挑戰便是朝向製造服務業邁進。」郭中夷說,身為製造業,不能只有抱持著接單、生產與交貨,而是更要了解客戶的想法,並貼近客戶的思維,想盡辦法幫客戶解決問題。比方來說,協助客戶解決橫跨設計、物流與上中下游的整合,讓客戶能專心從事銷售,從此建立一套信任的機制,不但可以讓客戶隨時了解生產過程的進度與問題,更建立起客戶的忠誠度,讓客戶不會輕易的更換供應商。

以鉅祥現在負責製造部分任天堂Wii的零組件為例,如果將Wii視為一個虛擬企業,任天堂就像是營業部門,鉅祥是製造部門,郭中夷表示,鉅祥做好製造與生產的整合,任天堂就不用擔心產品的良率,只要專心從事Wii的銷售,讓銷售量更好,對兩方而言,就是一個雙贏的局面。

為了更進一步達到這個目標,鉅祥下一步打算導入協同設計,郭中夷表示,比方以手機接口的標準為例,下游廠商並不清楚實際製造過程中的問題與風險,但透過類似PLM(Product Lifecycle Management)系統的建立,讓下游廠商在進行產品的設計時,能與鉅祥一同進行,不但可以建立起彼此的依賴,更可以穩固代工的地位。文⊙林文彬走向全球化,IT架構更要集中

《世界是平的》一書告訴我們資訊科技將造成全球化的浪潮,個人與企業面對的競爭對手將越來越多,即使遠在中國或印度的勞工,總有一天會取代其他國家的地位,企業要有足夠的競爭力,才可以存活。

這個問題,也反映出目前臺灣的企業生態,臺灣企業為了確保競爭力,追求更低廉的勞工成本,許多企業不斷前往大陸設廠,也成為了全球化布局的第一站,有了大陸成功的經驗,便開始邁向全球的市場。

商業營運模式走向全球運籌後,IT架構是要採取將系統集中在臺灣的模式,還是在各地區都建立一套個別系統?廣達電腦資訊部協理方天戟說:「走向全球化,IT架構更要集中。」不只廣達,瀚荃、精英電腦與仁寶電腦,在邁向全球運籌時都採取集中化的IT架構。

建立全球戰情系統

臺灣第一大筆記型電腦製造商廣達電腦將資訊系統、營運核心與研發創新都集中在臺灣。「廣達走向全球運籌,IT一開始就打算走向集中式架構。」方天戟說。

廣達電腦於1998年導入SAP ERP系統便意識到全球運籌的重要性,即便大陸的工廠需要設置ERP系統,都直接連線回臺灣總部。不只ERP系統集中在臺灣,包含網路、生產流程、資訊系統與資料庫中心都集中在廣達智慧型研發中心,而該中心可以顯示不同廠房與系統現階段運作的狀況,如果某系統發生問題便透過輪值的資訊人員通知相關人員進行處理。

他進一步表示,如果一開始沒有採取集中式架構,未來會因為各據點使用的系統不斷茁壯,造成資料量過大,到時候,要走向集中式架構就會來不及。

廣達在臺灣的全球運籌中心,藉由中央監控、管理與資料的集中,更可即時產出營運所需的訊息,方天戟表示,所有的訊息都集中至臺灣總部,可以讓總部及時掌握各項訊息,就如同戰情中心般,可以隨時因應各地的變化,即時做出正確的判斷與決策。

以生產主機板為主的精英電腦也希望透過集中式的IT架構建立起全球戰情中心。精英電腦於1994年導入甲骨文的ERP系統,精英電腦資訊處副處長王昭王武說,「當初導入ERP只是為了企業內部結帳、內控的需求,根本就沒有思考過全球化的問題。」

不過,隔年精英電腦便至大陸設廠,當初曾考量臺灣已經有一套ERP系統,是否將臺灣的ERP系統直接複製一套至大陸廠;此外,若要使用同一套系統,那系統是要設置在大陸還是臺灣,都是當時精英面臨的難題。但由於臺灣總部與大陸工廠在業務的聯繫上需要相當緊密的結合,因此,精英電腦決定走向用同一套ERP系統,且由於臺灣是企業營運的核心,也決定將ERP系統設置在臺灣。

集中式的IT架構讓精英電腦成為臺灣接單、大陸生產的運作模式,最立即的效益就是讓流程更為統一。隨著精英電腦不斷的向外擴張,從大陸北京至美國、荷蘭、英國、捷克、墨西哥、韓國、香港等,精英電腦都逐步完成據點的設立。

隨著精英電腦於1999年~2000年設置完各地的據點後,更加明確要走向中央式資訊架構,王昭王武說:「過去,中央式資訊架構的概念並不明顯,但隨著全球據點越來越多,這樣的想法更加具體,一開始只是為了符合兩岸三地的運作,而這也改變了精英電腦的管理方式,建立起全球化運作的營運平臺」。

中央式的資訊架構,是精英要邁向全球化必須要走的一條路,「為了讓精英電腦資訊能更加統一與透明,讓總部可以即時了解全球各地的運作狀況,並做出正確的判斷,不管遇到哪些困難,我們一定持續地走下去。」王昭王武說。

在中央式資訊架構下,未來精英將建立起全球戰情系統,讓各地方的銷售訊息可以馬上傳回臺灣總部並立即分析,強化企業的競爭力。「讓IT成為公司成長的基石,」王昭王武說。

避免中國扣留伺服器,IT更要集中

以製造3C產品連接器聞名的瀚荃,其銷售9成的比重都在國外市場,因為客戶與原料都在國外,且為了降低生產成本,於80年代開放大陸投資後,瀚荃逐漸將製造中心移往中國大陸,臺灣則是扮演全球營運總部與研發的角色。

瀚荃目前在臺灣與大陸共有4個工廠,美國、日本、新加坡、馬來西亞與印尼並設有營運據點,並在臺北、華南與華東設有研發中心,全球約有1千多家客戶與200餘家供應商,而總部則設於臺灣。

在瀚荃走向全球化的同時,IT架構就是採用集中化的架構。ERP系統為瀚荃的核心系統,許多系統如BI等都是需要ERP的資料才可得到相關數據,目前瀚荃全世界各據點所使用的鼎新ERP系統都是透過VPN連線回臺灣總部,在集中化的架構下,不但易於管理,也可避免資料遺失,因為他們必須考量到中國會扣留企業的伺服器。

瀚荃資訊室科長范世宏表示,目前在中國大陸地區只留有檔案伺服器,其它應用如ERP系統等,都是透過VPN連回臺灣。他說,中國的海關要查企業內部的帳務資料,並不是複製一份資料而已,而是帶走整臺伺服器。伺服器被扣留後,就算企業能夠快速重建整個系統,但少了完整的資料,要重建是一項相當大的工程。

混合式IT架構

以生產模具聞名的鉅祥,則是採取混合式架構。鉅祥目前除了臺灣的新屋與八德廠房外,在中國大陸、馬來西亞、泰國、印尼與墨西哥共設立12個營業據點,而各點則分別獨立設置鼎新ERP系統。

鉅祥各據點的ERP系統只要一存檔,資料便會立即透過VPN專線傳送至臺灣總部,鉅祥資訊室經理郭中夷表示,以前鉅祥都是透過電話或傳真的方式與總部聯繫,但有時候各據點並不會立即回報所有的訊息,所回報的訊息往往只偏重於業務或採購面的資訊,藉由各據點連線的模式,就能建立起一個全球運籌的架構。

郭中夷表示,鉅祥採用的是虛擬組織的架構,雖然主機是散布在全世界各地,但透過即時的資料傳輸,臺灣總部也可以立即知道各據點的狀況,讓全世界的各據點能在這虛擬平臺上溝通,不但訊息更加透明化,也讓臺灣總部做出更正確的判斷。文⊙林文彬供應鏈是DRAM廠商新的挑戰

相較於系統廠商正如火如荼的走向全球運籌,身為上游的DRAM業者,現階段更重要的目標不是全球運籌,而是導入供應鏈系統。

不同於系統組裝廠的供應鏈系統,牽涉的零件與區域都是相當龐大與廣泛,茂德科技資訊處處長林政宏表示,雖然稱之為供應鏈系統,不過相較於系統組裝廠複雜的供應鏈系統,對於我們而言應該只算是產銷協調機制。南亞科技於去年正式導入供應鏈系統,而茂德科技的供應鏈系統正在系統測試階段,預計今年將正式上線。

導入供應鏈系統,計算出貨日期只要2天

供應鏈系統對於DRAM廠而言,是相當重要的系統。南亞科技在2年前便開始規畫導入供應鏈系統,並在去年第4季正式上線,南亞科技自動化資訊處處長張武煌表示,由於DRAM的製程牽涉到許多不同的封裝廠與測試廠,不同的組合便影響整個供應鏈系統,以南亞科技為例,共有2座晶圓廠與6座封裝廠,若由人力來計算出貨時間是很麻煩的一件事。

南亞科技便開始導入供應鏈系統,但南亞科技並不是選擇台塑集團內原本使用的供應鏈系統,張武煌表示,台塑集團的供應鏈系統是針對石化產業設計,彼此產業屬性差異太大。南亞科技的供應鏈系統所牽涉的範圍,從晶圓、晶粒再到封裝晶片,然後完成DRAM模組,與石化業不同,最後南亞購買i2供應鏈系統,並針對本身的需求進行修正。

張武煌表示,套裝軟體有些設計並不能完全符合南亞的使用需求,於是必須修改。目前有許多的供應鏈系統,其內建的功能就不能修改,所以導入供應鏈系統前,必須要清楚了解自己本身的需求及供應鏈系統軟體,避免日後發生問題。南亞在導入供應鏈系統後,計算出貨所需要的時間從原本的1個禮拜縮短至2天。

|

|

| 茂德科技資訊處處長林政宏:「目前供應鏈系統難符合DRAM廠的需求,茂德科技便自行開發,打造一套符合需求的系統。 」 |

今年茂德科技最大的挑戰也是供應鏈系統的導入,茂德科技資訊處處長政宏表示,過去銷售員要知道出貨的日期,必須要用人工的方式如Excel,將各系統的資料進行彙整並統計,容易造成資料誤差,而且,如果客戶需求改變,業務人員必須重新計算,因而往往出現許多版本,造成管理上的問題。在導入供應鏈系統後,讓各平臺可以在同一個介面下進行整合,銷售員只要透過單一平臺就可以更快了解出貨日期,提升企業的競爭力,而且透過標準化的平臺,可以一關一關的審核,不但可以讓資料更為透明化,也可以確保資料的安全。

不同於南亞科技,茂德科技並不選擇購買套裝軟體,林政宏表示,DRAM的製程包含前段的晶圓製造與後段的封裝、測試,目前市面上並無針對DRAM產業的供應鏈系統,茂德科技必須自行開發。目前茂德科技已完成系統的開發,正進入測試階段,林政宏表示,預計下個月正式上線,預期將能快速、準確算出交貨日期。

資料品質是供應鏈成功的關鍵

「供應鏈系統要能算出正確的交貨日期,重要的關鍵並不是系統而是在人身上。」林政宏說。由於供應鏈系統幾乎牽涉到企業內部絕大多數的部門,而各部門必須要準確的輸入相關的資料,否則只要一個輸入錯誤,最後產出的結果便會有誤差。

目前不論是南亞科技或茂德科技,都為了解決輸入的錯誤而成立專責人員,以南亞科技為例,資料的輸入便由一位專員負責,張武煌表示,使用者必須要輸入許多規格與欄位,如果系統開放給每個人使用,容易因為每個人的想法不同,而造成資料輸入的差異。

茂德科技則是讓每個部門指配一位專責同仁負責資料的輸入,林政宏表示,每個部門指派一位專責同仁去負責資料的輸入,不但可以提高資料的準確度,更由於了解該部門的運作,在溝通協調上較不易出現問題。文⊙林文彬因應消費性電子產品,廣達更新供應鏈系統

身為臺灣筆記型電腦製造龍頭的廣達電腦,在IT建設上一直有突出的表現,廣達電腦的供應鏈系統於1999年正式上線,透過中介的轉鑰系統(Turn Key System),供應商可以利用網站,只要輸入帳號與密碼便可完成資料交換。

近年來,廣達電腦開始承接消費性電子產品,廣達電腦資訊部協理方天戟表示,過去筆記型電腦一條生產線在8個小時內可製造2千多臺電腦,但現在iPod隨身聽的生產線上,一條生產線在1個小時便可以製造7千臺,使得系統的執行量大幅上升,這些都是過去製造筆記型電腦未曾面對的複雜狀況。

不同於筆記型電腦,消費性電子產品的變動性相當高,客戶會隨時修改設計,為此,廣達電腦從去年起開始導入適合消費性電子產品特性的i2供應鏈系統。

方天戟表示,就如同廣達導入SAP ERP系統一樣,要不斷的修改才能建構出一套符合廣達需要的ERP系統。雖然i2系統對於廣達而言仍不夠理想,不過目前市面上的套裝軟體也就只有i2最能符合廣達的需要,方天戟說:「i2就如同SAP ERP系統,我們會不斷的修改,設計出符合廣達需要的供應鏈系統。」

目前系統組裝大廠絕大多數都是採用i2供應鏈系統,不過,由於這套系統的複雜性相當高,仁寶電腦便有意打算更換新系統。

仁寶電腦採購本部副理林招治表示,i2供應鏈系統在仁寶使用已有一段時日,i2為了應付複雜上下游供應鏈的關係,在系統的操作上相對複雜許多,在使用上也相當的麻煩,為此,仁寶電腦預計明年將更換供應鏈系統,不過,現階段仁寶電腦並未決定是否要自建系統或是另外購買套裝軟體。文⊙林文彬迎戰全球運籌 政府帶動產業升級

|

經濟部工業局知識服務組副組長邱求慧:「企業營運型態不斷轉型,政府輔導的重心,從OEM到ODM,現階段將強化自有品牌的廠商(OBM)輔導。」 |

近年來臺灣製造業不斷演進,從早期的家庭代工,逐漸走向OEM、ODM,甚至是OBM(Own Branding & Manufacturing)的到來。在每個階段,政府針對產業提供一連串的電子化計畫。而面對企業走向全球化,政府於1999年推動「產業自動化及電子化推動方案」,也就是所謂的AB計畫,正式開啟了政府輔助供應鏈電子化的序幕。而緊接在AB計畫之後,政府又推動CDE計畫,也就是金流(Cash)、物流(Delivery)與協同設計(Engineering Collaboration),協助OEM廠商強化競爭力。

政府為協助企業布建全球運籌營運體系,於2003年推動「製造業電子化應用計畫」,並擴大推動為「產業全球運籌電子化擴散計畫」,協助企業在臺灣成立全球運籌中心,並強化供應鏈體系。隔年(2004年)政府推出寰淨計畫(Green計畫,簡稱G計畫),協助企業進行綠色供應鏈的整合。

AB計畫強化上、下游協同深度

過去10年對臺灣製造業最深刻的印象,莫過於「產業外移」。面對國際情勢的轉變,包含中國大陸、印度與東南亞各國便憑藉著廣大土地與低廉的人力成本吸引了大量國外資金,其中當然也包含臺灣。

此外,伴隨著網際網路與電子商務的興起,透過網路快速傳輸的能力,不但縮短貨品上市的時程,並可降低生產成本,在這樣的大環境下,行政院於1999年核定「產業自動化及電子化推動方案」,主要推行對象以資訊產業為主,並由經濟部技術處執行「推動資訊業電子化計畫」(AB計畫),正式揭開政府輔助資訊產業供應鏈電子化的序幕,冀望提升臺灣資訊產業供應鏈電子化的能力。

AB計畫從1999年7月1日開始實施至2001年12月31日止,以電子化採購(e-Procurement)為核心,其中A計畫是由IBM、康柏(Compaq)與HP三家國際採購大廠與臺灣系統廠商(如宏碁、華碩、神達、英業達、鴻海與廣達等)建立起設計至採購階段的電子化供應鏈系統。而B計畫則是由15家資訊電子大廠(如神達、宏碁、華碩、華宇與大同等),並與其上游1,800餘家的零組件廠商,建立起採購至製造階段的電子化供應鏈,換言之,過去製造業在採購與製造流程主要都是透過電子郵件或傳真的方式來傳遞資料,現在可以讓整個運作過程轉變成電子商務流程,透過系統便可完成下單與庫存查詢,降低人為錯誤並縮短供應鏈反應時間。

仁寶電腦採購本部副理林招治表示,過去仁寶電腦並未意識到與上游廠商建立供應鏈系統的重要性,透過B計畫的參與,讓仁寶電腦能在未來全球化的浪潮下建立起基礎。

AB計畫依廠商資訊化的能力,將連線方式分為A、B、C三種,A類連線是系統對系統的直接串連;B類為中介的轉鑰系統(Turn Key System);C類為透過網頁瀏覽的方式達到資料交換的目的。

不過,這三種連線模式,主要以C類連線為大宗,根據經濟部ABCDE計畫成果彙編,C類連線占86%,其次為B與A連線,分別占11%與3%,其中A類連線不斷下滑,瀚荃資訊室科長范世宏表示,C類連線一直占據該公司使用連線過程的大宗,在今年6月以前還有兩家採用A類RosettaNet的連線,不過,今年6月之後,僅剩的兩家也放棄了A類的連線。

主要的原因,在於成本與使用的密度,范世宏表示,其中有一家供應商因為成本過高而放棄使用,以瀚荃為例,當初光是建置RosettaNet便花費1百萬元,且每個月還需負擔8千元~1萬元維護費,這只是瀚荃需要負擔的費用,供應商同樣需要付出高額的維護費,若連線次數不頻繁根本就不需要建立A類連線。也因此,另一家供應商就是因為訂單的減少,讓系統使用的次數降低,也跟著放棄A類連線。

台達電資訊處副理周慶日表示,AB計畫最大的問題在於成本。他進一步表示,以供應鏈系統支出為例,最大的比例在維護成本,而當初政府的AB計畫是短期的輔導性計畫,計畫結束後,政府便不再輔導,後續維護都必需落在企業身上。

經濟部工業局知識服務組副組長邱求慧則表示,政府扮演啟發者的角色,政府開啟企業運用供應鏈的開端,後續的維護還是需要企業去配合,政府並沒有義務幫助企業維運。

另一方面,POS終端設備廠商飛捷科技管理處資訊中心經理漳英科表示,當初參與AB計畫的廠商都是大型的系統廠商,身為中型企業的飛捷科技,並無法受惠。

邱求慧表示,AB計畫主要都是針對大型企業,對於中小企業而言很難顧及,這也是當初執行時的問題之一。

中型的系統廠商則是透過委外的供應鏈平臺找尋另一條出路。飛捷科技與工業電腦廠商研揚資訊便希望能透過委外的供應鏈降低維運成本。漳英科表示,雖然過去飛捷就有一套供應鏈系統,不過,這套供應鏈系統並不能涵蓋所有零組件的供應商。如果要自行建置供應鏈系統,一個系統,便需要所有上下游的零組件廠商參與,但零組件供應商的規模不一,有許多是小型的工廠,要求這些廠商同樣也建立一套供應鏈系統是相當困難的。

除了要求上下游供應商建立系統,另一個關鍵是成本,漳英科表示,一套供應鏈系統與許多上下游廠商都有關聯,中心廠必需負責全天24小時維運,若任何一家廠商有問題,則飛捷便需要派人去負責處理,整個成本加起來是相當可觀的。

目前飛捷科技計畫採用租賃的模式,漳英科表示,過去供應鏈租賃模式,由於參與的廠商較少,難以發揮效益,但最近幾年,越來越多廠商參與供應鏈租賃模式,租賃模式將是未來飛捷採用供應鏈的模式。他進一步表示,採用租賃模式,省去的維護成本是相當大。

研揚資訊目前則是採用億科的委外平臺,該公司資訊協理廖德璋表示,透過委外的平臺可以省去供應鏈平臺的研發,並可透過共通平臺的基礎,找尋出適合的供應商。

大型企業則是希望獨立運作,如台達電便是如此,台達電當初導入供應鏈系統便是買斷天河的供應鏈系統,周慶日表示,台達電規模較為龐大,若仍採用委外的運作模式,如果要進行系統的修改便容易受到限制,也因此,台達電便向天河買斷,不但可以取得供應鏈的知識,更可以隨著企業的成長不斷的修改。

CDE延伸AB計畫電子化的範圍

緊接在AB計畫之後,經濟部便於2001年7月提出CDE計畫,讓企業跨出金流(Cash)、物流(Delivery)與協同設計(Engineering Collaboration)的障礙。

C計畫是在既有B計畫供應鏈體系電子化的基礎上,解決資訊產業與銀行間的作業流程,整合銀行業者、中心廠、供應商到多國金融商品、多國融資轉換與多國金流運作,冀望能滿足資訊廠商在臺灣接單、全球生產與全球交貨的需求。

C計畫執行時間於2001年7月1日至2003年12月31日止。C計畫主要推動線上收付款、多行帳戶整合與線上融資機制為主。以多行帳戶整合為例,銀行業者便提供多行帳戶整合管理功能,讓供應商可透過一家銀行,便可以掌握與其他往來銀行的帳戶餘額與交易明細等資訊。此外,在線上融資機制上,讓中心廠與供應商在線上交易融資上可自動調整並轉換,並協助供應商取得最有利的融資條件。

D計畫主要是針對國內資訊製造大廠、國外買主、零組件供應商、物流業者與ASP業者,來解決整體物流運籌產業的流程,透過電子接單管理、運輸規畫、運況追蹤、帳款收付管理、通關資訊管理、供需產銷預測等機制的推動,達到降低庫存與降低關鍵零組件呆滯料金額,冀望能提供跨國物流資訊整合,大幅縮短通關時間。

隨著網際網路的快速發展,臺灣有越來越多的資訊廠商的商業模是從原廠授權委託製造(OEM)轉變為原廠授權委託設計製造(ODM),而E計畫便在這樣的時空背景下誕生,讓企業在新產品開發階段,建立起客戶、供應商與技術設計等致力於產品的協同設計與開發,達到縮短新品上市與量產時間。也因此,從E計畫開始,政府著重的方向,逐漸由OEM走向ODM的能力,強化研發能力,提高品牌大廠對國內系統廠商的依存度。

E計畫共有大同公司、大眾電腦、建準、華通電腦、惠普科技與瑞軒科技等業者參與,參與的廠商主要以資訊電子業為主,依產業位置共可分國際大廠、一級中心廠、一階供應商與二階供應商,建置完整的協同設計體系。輔助OEM/OBM走向全球運籌

ABCDE計畫的推展主要是針對OEM廠商,而ABCDE計畫則是讓臺灣的資訊廠商能與國際大廠建立起供應鏈體系,並帶動供應商電子化的能力。從2002年起,政府則將輔導以OEM與OBM為主,建立起全球營運總部的計畫。「就是要讓企業能從全球布局走向全球運籌。」邱求慧說。

營運總部計畫,就是要協助臺灣企業能在臺灣設立營運總部,並降低阻力,共可分規畫自由港區、獎勵企業營運總部、建設海空聯港、無障礙通關與產業全球運籌電子化。如無障礙通關便是降低貨物通關的障礙,進而降低貿易成本,以提升全球運籌的效率。

與IT面關係密切的產業全球運籌電子化,主要的目的就是協助企業建立起全球運籌的管理機制,強化上、中、下游的關係,讓企業可以及時掌握物流,建立起供應鏈與產銷的機制,「推動該計畫便是希望臺灣企業的營運總部能夠根留臺灣。」邱求慧說。

產業全球運籌電子化包含產業全球運籌電子化深化計畫、產業全球運籌電子化擴散計畫、全球商業鏈整合及物流運籌e計畫。

首先在全球商業鏈整合及物流運籌e計畫,主要是協助運籌相關的企業提升電子化的應用,讓供應鏈、需求鏈與物流運籌等訊息交換能更為快速。

從2002年~2004年政府針對紡織業、資訊電子業、資訊服務業與物流業,發展全球運籌e化的管理機制,推出了全球運籌電子化深化計畫,透過該計畫,期望能提升企業全球運籌管理能力,並建置企業營運總部。

而此時的重點不再是OEM與ODM,而是將重點轉移至自有品牌的經營(OBM),冀望能建立起企業的行銷管理、全球維修服務等能力,能創造出企業的自有品牌。

從2005年起,政府推動產業全球運籌電子化擴散計畫,除了建立起全球運籌的營運總部,並協助中心廠建置供應鏈點子化體系,如網路通訊設備製造商亞旭電腦便參與該計畫,亞旭電腦藉由該計畫建置B2B電子商務平臺,導入電子詢報價、採購單答覆、預訂出貨通知與供應鏈等系統,亞旭電腦表示,透過該計畫讓亞旭重新思考現行的營運模式,建立起從接單、生產至產品完成後的物流運送,建立起完整的流程改造。

而亞旭電腦也藉由導入B2B的電子商務平臺後,建立起以服務為導向的運作模式,爭取訂單不再以低價的製造成本為訴求,改以提供完整的供貨模式,強化競爭力。

G計畫打造綠色供應鏈

從2005年8月起歐盟開始實施廢電子電機設備指令(WEEE)並從2006年7月也開始實施RoHS的規範。在這樣的狀況下,經濟部於2005年7月正式推出寰淨計畫(G計畫)。G計畫結合中心廠為主的供應鏈體系、檢測驗證機構宇資訊服務廠商等,建立起產業綠色供應鏈電子化體系。

G計畫是在ABCDE的基礎上,協助中心廠建立起綠色供應鏈。以生產背光模組的科橋電子便參與了該計畫。科橋電子對於有害物質規範針對不同的客戶,要求便有所不同,科橋便需針對不同的客戶提出差異化的因應。此外,上游的供應商也必須要符合下游的客戶對於綠色的規範,才可以提供符合需求的產品。

科橋電子透過線上審核機制能夠建立起綠色零組件與綠色需求清單的資料庫,並透過系統就可達到初步篩選與過濾,透過資料庫的資料便可以挑選出符合特定客戶需要的料件,提升客戶回覆需求的速度。

EuP將是製造業未來挑戰之一

繼RoHS與WEEE兩項綠色環保規範,歐盟各會員國最晚於今年8月將完成EuP(Eco-Design Reguirements for Energy Using Products)指令的立法。EuP實施的難度遠高於RoHS與WEEE,EuP指令是一個對環保全面要求的指令,包含從產品的設計、原物料的選用、製造、包裝運輸、安裝維護與廢棄都必須要符合EuP指令,對於製造業而言,將是一項相當大的挑戰。

為因應環保趨勢,從今年開始經濟部工業局便推出「因應國際環保標準與清潔生產輔導計畫」,冀望藉由提高資源使用效率並降低對環境的衝擊達到符合EuP指令規範。邱求慧表示,EuP指令是一項對節能要求規範,比方來說,EuP便會要求製造商在製造商品的整個流程,耗損的能源必須在一定比例以下,對於製造業將是另一波的挑戰。

EuP牽涉的範圍相當的廣,不只是品牌廠、系統廠或ODM廠,如供應商也是影響的範圍,也因此,對於製造業最大挑戰莫過於供應鏈管理,從過去導入RoHS來看,雖然RoHS指令將造成製造成本上揚,對於強調低成本的代工產業將是一帶負擔,不過,導入綠色供應鏈將可鞏固上下游的合作關係。

過去製造業僅須符合以買家所設定的產品規格,對於產品生命周期的各個環節並未有效考慮,針對EuP指令政府將針對供應商完成產品生態履歷(Eco-profile)的建置。此外,工業局除了舉辦EuP相關的實務研習與訓練外,預計將輔導100家廠商來面對EuP指令的挑戰。文⊙林文彬

熱門新聞

2026-02-06

2026-02-09

2026-02-06

2026-02-09

2026-02-06

2026-02-06

2026-02-09