1995年Volvo 960車型因產品設計上的瑕疵,引起爆衝事件,人們記憶猶新。到2006年發生兩起Sony筆記型用鋰電池過熱故障等問題,迫使Sony全面召回電池產品,並因此侵蝕Sony在2006年整體獲利。

臺灣的製造業正思考從OEM或ODM,轉型為OBM的過程,Volvo與Sony事件提醒廠商,產品不是出了工廠後就沒有成本的負擔。另一方面,製造業長久以來,在產品流程上一直處於研究與開發和生產與製造分離的問題。依賴生產與製造,也讓產品處於5%或3%毛利(保5或保3)的邊緣。

文章中的企業案例,也體認到ERP系統所帶來規模製造的優勢不再,重新思考產品在訂單前(研發)與訂單後(行銷與售後服務)等流程,如何結合既有的製造管理優勢,再造產業競爭力,這就是產品生命周期管理(Product Lifecycle Management,PLM)所探討的範疇。

應用PLM的第一步:提升產品研究與開發的效率

臺灣曾藉著製造規模累積優勢,成為全球的代工重鎮,但下一階段的產品競爭力在研發與設計,擺脫低毛利的時代。

PLM願景:為新產品做好流程準備

PLM不單是研發管理,廣義的產品生命周期涵蓋設計、製造、行銷與售後服務,若能整合整體流程與累積知識,將是繼ERP之後,製造業的新競爭力關鍵。

|

案例研究 |

南亞電子材料事業部

導入Dassault SmarTeam,累積研發設計的智慧資產

南亞電子材料事業部因應業務快速成長,採用Dassault SmarTeam改進產品研發專案流程,成為台塑集團挑戰2兆元總營收的參考指標。

順德工業

應用PTC Windchill,降低模具重新設計,提升模具再使用率

順德工業產品橫跨傳統與高科技製造業,應用PTC Windchill PLM解決方案,改良模具研發流程,同步提升產品優勢。

無敵科技

以Agile PLM為中心,達到軟體與硬體協同設計

無敵科技應用Agile PLM系統,達到兩案三地、軟體與硬體的協同設計,更從製造轉型為研發導向,為新產品作準備。應用PLM的第一步:提升產品研究與開發的效率

過去的優勢反而成為現在的劣勢,本土的企業已感受到製造能力被取代的壓力。20世紀後期,臺灣藉著製造規模累積產業優勢,成為全球的代工重鎮,進入21世紀後,大陸與東南亞等人力資源逐漸取代臺灣,更促使本土企業為成本與毛利,而將產業轉移到大陸。

原本擅長製造與代工所累積的優勢,現在卻因為規模製造所投資的IT系統與生產設備,可能成為產業轉型的沉重包袱。從Volvo 960車型爆衝的事件,到最近Sony筆記型電腦用鋰電池過熱的新聞,讓製造業體認到產品整體流程管理的重要性,特別是研究與開發(R&D),但又得兼顧核心的製造,使得產品生命周期管理(Product Lifecycle Management,PLM)受重視。

來自Sony電池事件的提醒

近來,Sony所生產的筆記型電腦用鋰電池過熱起火的事件,引發全面回收,這次回收也嚴重侵蝕Sony在2006年的整體獲利,對Sony來說,其商譽的無形損傷更勝有形的金錢。而臺灣許多企業正試圖由OEM轉型為ODM、甚至OBM,Sony事件正為臺灣企業上了重要的一課。

這個血淋淋的教訓,使得本土企業不得不省思,是時候將研究與發展的流程納入企業管理的時刻。雖然整體產品流程包含5個領域,也就是所謂的產(生產管理)、銷(行銷與銷售管理)、人(人力資源管理)、發(研究與發展管理,即R&D)、財(財務管理),除了研究與發展以外,其他流程都已經由ERP(企業資源規畫)、SCM(供應鍊管理)、CRM(客戶關係管理)等系統所負責。

就企業現實的狀況中,研究與開發一直是獨立製造或採購等流程之外。此時,案例報導中的製造業主管認為,產品研究與發展應納入控管,但也須兼顧製造,這便是目前製造業應用產品生命周期的動機。

研發與行銷密不可分

隨著大陸與越南等人力資源的競爭,誘使臺灣製造業轉移到大陸與東南亞等地,臺灣會不會步向90年代日本的後塵,發出「製造業是夕陽產業?」的疑慮。

在2006年第4季的筆記型電腦龍頭競爭賽中,宏碁以「王建民19勝紀念機」與華碩的「華碩品質,堅若磐石」相互抗衡,代表著產品在行銷與研發品質間對銷售的影響,以及消費者選擇產品的條件。對筆記型電腦這類成熟的產品,拆開其中的零組件,不外乎是Intel的處理器、奇美的面板、廣達的光碟機、Seagate的硬碟、Kingston的記憶體等所組成。這暗示著產品組成多採用工業標準,在工業標準的要求下,品質是必備的條件,但不一定是市場銷售時的競爭優勢。以及時上市(Time-to-Market)提供標準化的產品,曾是臺灣製造業強大代工能力累積的優勢,而宏碁與華碩的戰役再度點出產品差異性,不再只是量產能力,而在於研發與行銷管理為產品帶來額外的價值。

隨著臺灣製造業朝向品牌,銷售戰場擴張到全球後,這樣的情況只會不斷上演。此時,IT系統應替新產品做好準備。臺灣的製造業優勢在於流程管理與應變能力,但企業面臨的是產品流程全面的管理,ERP系統雖然肩負「產品製造」的重責,但製造前的研究與開發,向來是獨立與忽視的一環。

研發:昂貴的成本卻沒有實質利潤

由於研發人員所用的電腦輔助設計工具與ERP系統分屬不同層級的IT技術,而研發與製造等部門實質上各自獨立,因此產品設計過程中雖然可以產生ERP所需的物料清單(稱為E-BOM),但這份清單並未考量到物料規畫的條件,單純僅就設計所需,所以E-BOM並不符合ERP生產使用。物料規畫包括實際的庫存量、替代料、物料成本等,如果設計師在研發階段未同時考量這些條件,則物料清單中所規畫的物料,可能因為庫存量不足,無法達到訂單所需的量產數;或因為該物料不符合規格要求,須另尋替代材料,但會因為採購人員無法在事前得知替代料的需求,使得生產停滯;或因為研發人員所使用的物料因市場價格上漲,造成產品成本攀升等。

企業從消費型產品的高度發展市場中學習到,產品的整體生命周期快速縮短,又必須應付及時上市(Time-to-Market),但製造階段已經從ERP上獲得壓縮的極致,接下來只好設法精實研發與設計階段。研發資料集中管理的重要性,為研發人員節省開發時尋找圖檔的時間,更從有效率歸檔資料中,了解目前產品模型的演進,以便採取何種設計策略。在消費型產品中,講究精緻化與多樣化,但不講求產量(也就是少量多樣,相對於規模經濟的少樣多量式生產),以便快速佔有廣大的用戶,這一點對是從代工轉移到品牌的經驗學習,例如南亞電子材料事業部導入Dassault SmarTeam PLM系統的案例。PLM願景:為新產品做好流程準備

後續將說明的3個案例分析中,我們不難發覺這些企業對PLM的應用,目前都以產品研發管理為主。

製造業或許是本土應用PLM最早的產業,在於各部門的效率都已經最佳化,但企業整體的獲利卻未見提升時,企業便思考流程改善對利潤的影響。PLM之所以有效,在IT架構上提供一個共同的平臺,讓企業可以執行生產製造任務,並藉由協同作業與溝通,調整與修正作業流程,而營運主管也藉著PLM分析流程,改進無效率的作業程序,並持續這個改善循環過程。雖然ERP曾為生產與製造流程,定義清楚的實務操作標準,使企業有標準可遵循,PLM不僅涵蓋ERP的流程,也將延伸到行銷與服務等,讓產品整體生命周期都有清楚的流程與實務操作範本。

廣義的產品生命周期涵蓋設計、製造、行銷與售後服務(回收與報廢),「Product Lifecycle Management」一書作者Michael Grieves形容為「從搖籃到墳墓」的歷程。報導案例中已提到從PLM與ERP整合,可串連設計與製造過程,但在整體流程上,製造業還得面對產品測試數位化、回收與報廢成本控管、多重物料清單(Multi-BOM)、數位製造等挑戰。

PLM應用的極致,或許將成為企業產品的知識中心,將產品的生命歷史,以專案的型式封裝成檔案,作為產品回溯與改進用途。

在協同設計外,產品測試也數位化

在全球化潮流下,企業很少是在同一地點、同一廠區中,完成產品設計、取得原料、投料製造、最後回收與報廢等,但PLM藉著整合ERP、SCM與CRM等系統,讓全球各地工廠與供應商等,整合成一座虛擬的廠房,企業透過PLM平臺管理這座虛擬廠房,彷彿自家廠區一樣,讓協同作業更順暢。對製造業來說,生產效率已不再是讓員工工作時間更長(24小時輪班制已是極限)或更努力,或光靠ERP與SCM等採購更便宜的物料,卻犧牲品質等,這些策略對生產效率的提升有限。豐田集團的精實製造(Lean Manufacturing)已經證明無效率的流程是成本的元兇。

舉例來說,產品從設計階段所產生的雛型(Prototype),必須經過工程師依據客戶列舉的功能需求,完成熱力學或流體力學的測試,但當產品設計師與產品測試單位不在同一廠區時,缺少CAD圖檔做為測試與分析時的共同基礎,便阻礙了產品協同設計的意義。現實情況最常見的是機構件與電子件的整合與協同設計,特別是兩種零件的設計團隊不在同一地理位置,或機構件委外設計時,在整合與測試過程中將經常面對零件相互干擾的困擾。如果沒有共同的輔助平臺,來回修正非常耗時與耗費人力,這種消耗只有成本投入,卻不見利潤產出。

針對上述問題,在協同設計時,PLM能跨組織溝通,也讓研發與生產製造、採購等討論更好的生產方式,例如在產品的螺絲孔位上設計時,便考量機臺上真在鑽孔下,鑽頭的方向能節省最多人力與花費最少時間。或者在模塊切削前,在模型設計階段便考量切削對周邊零組件所產生的衝擊,例如降低產品的強度特性等,也有助於降低重工與重覆設計的成本消耗。目前PLM不僅整合CAD,也內建數學模型,用於分析與測試用。

產品支援、回收、報費的成本控管

在服務流程中,企業也常遇到是技術文件與產品使用手冊的撰寫,與當初設計模型不一致的問題,或為了求準確,而花費大量人工編纂手冊。此外,撰寫這類文件也常需要與研發人員溝通,特別是需要提醒終端使用者在操作產品所注意的安全事項,有助於確立產品的保固責任。這是屬於服務支援的領域。

最後是產品的回收、重覆使用與報廢,可說是製造的反流程。在產品設計時,其組成的資訊,決定回收與報廢的效率。RoHS這類法規,不但規定產品的材質與組成必須符合綠色環保規章,而且製造過程也必須嚴格管控。企業面對RoHS法規,現階段應用PLM系統時,仍可以在每項零件(Part)後,附上RoHS檢驗文件,但對於自行檢驗環保材質的企業來說,檢驗後的資料是否可以拋轉到PLM系統中,也是現實會遇到的問題。當法規越來越多,例如安全規章、FEMA、ISO等,慢慢地都會影響企業的產品設計與製造。

未來法規或許更趨嚴格,限制製造商負起回收與報廢的責任,所謂「貨物既出,概不退換」這句話也將改寫。這時候研發設計便需要考量最後回收時的效率,正如回收是製造的反流程一樣,設計時加入不必要的零件,回收時就越沒效率,例如在不必要的位置鑽孔並鎖上螺絲,回收就得經過更多的拆解步驟。以往製造商常將回收成本交由社會全體負擔,不久的將來,政府可能透過法規,而成為製造商的內部成本。PLM能控管產品回收流程,在於設計初期可引用與參考環保或安全法規文件,降低違規的機會。

可模擬工廠生產,降低建廠風險

PLM原本來自於航太業與汽車業,由於這2種產業應用最早,所以應用目前已達到極致。藉著電腦強大的運算能力,PLM已能負荷數位製造所需的數學模式分析,特別是在自動化生產的工廠,數位製造能考量工人的人體工學因素,用於模擬工廠生產,降低建廠的風險。

數位製造可模擬工人在生產線上組裝產品的動作與角度等,以確定組裝任務沒有阻礙,或有實際執行上的環境干擾。舉例來說,為緊密結合筆記型電腦的LCD面板與底座,工人可能需要再鑽孔,但這些螺絲孔是原設計所沒有的。或者有些螺絲孔是輔助組裝用,但在生產線上會使得工人必須以特定的角度鑽孔,拉長組裝時程或增加人體作業負荷等。這個時候,產品可能必須改良,甚至重新設計。以目前PLM產品供應商來說,Dassault與UGS都具備數位製造的功能,而中華汽車也已經導入Dassault的PLM產品,做為數位製造所需的模擬平臺。

CIMdata對PLM定義,已不再指稱特定的IT系統,而是一套流程整合的方法(Approach),就像ERP的定義一樣。從案例中的研發管理開始,到廣義產品生命周期管理中,數位製造等高階應用,或許這代表著PLM是企業所面對過最複雜的IT系統。PLM所累積的產品專案資料,更代表著企業的智慧資產,所以PLM不單是流程整合的解決方案,也是企業在下一個5年的競爭力。對案例中的企業來說,即使生產的是成熟產品,建置PLM的目的是為迎接新產品做準備。

|

多重物料清單(Multi-BOM)改善生產效率 |

| 對於複雜產品,讓企業最頭痛的是各組織對物料清單有不同的運用。Michael Grieves在「Product Lifecycle Management」一書中,以「凹槽零件」為例,代表簡單零件在不同組織所使用的物料清單,也可能浪費物料與製造時間。對中間有個凹槽的零件來說,工程部門可能認為將一個模塊中間挖空,只要在設計時決定刀具路徑,就可以完成,並因此建立E-BOM。製造部門可能受限於設備,無法挖空中間,或考量模塊材質,難以經過簡單的刀具路徑,切削出陡峭的垂直線,所以改用3塊物料組成凹槽狀,其物料清單稱為M-BOM。

兩者的功能與型態都符合最初的設計,但E-BOM與M-BOM不一致,則反應在物料採購,也就是3塊物料與1塊物料的差異,以及研磨與焊接等製造設備需求,最後是不同的人力資源,也就是研磨師傅與焊接工人等,這些都直接反應在財務管理構面上。PLM試圖提供一個Multi-BOM的環境,為企業不同組織解決BOM的問題,但在實務操作上,各部門對高度複雜產品的BOM標準,還需要有一致的見解。 |

導入Dassault SmarTeam,累積研發設計的智慧資產

台塑集團在2006年總營收達到1.639兆元,法人估計2007年的總營收將達到1.8兆元。面對2008年,更將挑戰2兆元,令人對傳統產業的實力不敢小覷。羅馬不是一天造成的,台塑集團能挑戰2兆元的總營收,主要也是得自IT技術的輔助。

只是,在業務以等比級數的爆發性成長期,產品流程的順暢性變得重要,雖然南亞配屬高級專員(相當於廠長級)負責協調各廠房的生產流程與監督進度,但人工作業式的專案管理,耗費長時間的匯整。台塑網系統軟體群系統整合一處PLM顧問張志維說道,「使得匯整後的專案結果趕不及生產線的需求,但LCD產品是高度競爭性產品,非常要求上市時程」,成為產品生產流程上的瓶頸。

由於南亞電子材料事業部是南亞LCD產品的上游供應商,為降低產品流程瓶頸,以免阻礙集團爆發性的營業額成長,因此委託台塑網負責找尋PLM解決方案。負責這個導入PLM專案的台塑網林如欽副總提到,「南亞電子材料事業部對PLM系統的需求是開放、彈性與模組化。」。

IT系統多數採用客製化軟體

南亞電子材料事業部面對PLM系統的挑戰,除了從專案角度整合流程以外,專案匯整後的各項資訊也必需藉著IT系統輸入MIS(ERP系統,由台塑網為南亞電子材料事業部所客製的系統)。專案負責人匯整各廠區資料後,便交由人員負責鍵入到系統,以便後續MIS系統製造所需。此外,張志維補充說,「南亞電子材料事業部還有另一個客製化系統,也就是備催料系統,負責長交期的材料採購所需的備料」,以及供應商的催料時的中央管理平臺。所以PLM系統必需具備開放與彈性,用來串接這些客製化的系統,增強自動化。

在上述的條件下,他們選擇Dassault SmarTeam做為PLM解決方案。張志維說「SmarTeam採用參數方式設定流程,而不是固定不可變更的流程,」所以符合南亞電子材料事業部所需。此外,林如欽接著說,「台塑在2000年時建置B2Bi平臺時,便選擇微軟的BizTalk做為EAI(Enterprise Application Integration)平臺,所以台塑網為南亞電子材料事業部選擇PLM時,也傾向採用.NET語言的PLM系統,以便在IT系統上與BizTalk整合」。由於南亞電子材料事業部分5階段導入,所以初期不會導入所有功能,因此PLM系統的模組化也是需求條件之一。而Dassault SmarTeam正符合模組化的要求。

提高專案匯整的及時性,化解流程瓶頸

南亞電子材料事業部為因應快速業務的成長瓶頸,而需要有效率管理產品時程的IT系統,初期是以「圖檔文件管理系統」,而不是PLM解決方案。LCD元件屬於成熟產品,加上南亞電子材料事業部是上游的材料供應商,所以工程變更(EC)次數與機會少,這代表著研發設計部門對既有圖檔的重覆使用率極高。

對專案負責人來說,「負責超過30個以上的專案,每個專案如果有100個以上的零件必需控管,則有3000種以上的材料」,台塑網系統軟體群系統整合二處王耀輝處長強調說。描述每種材料的文件檔再區分出文字檔與3D圖檔,這些資料不單是數量龐大,彼此的關聯性更是難以釐清。對南亞電子材料事業部而言,「這代表著業務無法即時地向客戶回覆」,王耀輝說道。

回覆客戶精確的達交期

南亞電子材料事業部需要產品生命周期管理,更勝於圖檔文件管理與自動化系統,則是考量回覆客戶的達交期。精確的達交期必需衡量產品的整體生命周期,最不確定的便是研發時期。

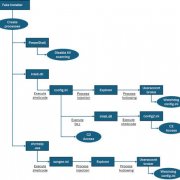

張志維舉例說明,「研發單位從開發到試產後,建立物料清單。接下來展開物料清單後,拋轉到備催料系統,以便採購人員向供應商催料。再來是供應商回覆交期,南亞資材部收到廠商通知後,便準備收料。此時,資料必須自動轉入MIS系統,但在上線生產製造前,還經過材料檢驗的過程,確認材料的品質,合乎檢驗的材料才可以交由MIS系統開始製造。」。

為精確地控管相關使用的流程,已不是圖檔文件管理系統所能負載的。張志維回憶說,「台塑網曾思考採用原本FPG-Flow流程系統為基礎,客製成產品流程所需的系統」,但同時市面上已有PLM產品,考量上線時程的迫切性,以及集團總營收邁向2兆元的關鍵,採用Dassault SmarTeam。

從前述的流程來看,不單牽涉到研發、採購、生產管理、品管、財務等多種角色,也跨越ECAD、MIS、備催料、專案管理、FPG-Flow工作流程等多種系統,綜合這些需求來看,PLM才是解決方案。

整合研發與業務,建立電子型錄資料庫

對南亞電子材料事業部來說,第一階段導入對象為研發單位,最大的效益提升在於查詢零件、圖面等時間(平均改善值達80%)、節省專人建立BOM人力資源(平均改善值達100%),其次在縮短BOM表查詢的時間也有40%的平均改善率。

下一個階段將推廣到業務單位,由於南亞電子材料事業部是上游供應單位,所以業務單位需要建立詳細的材料電子型錄,以便負責其他製程事業部所需。但各種材料的電子型錄來源,是根據研發部的開發過程時所建立,以往南亞電子材料事業部是採用人工建立電子型錄,再上傳到電子型錄網站供製程單位使用。但人工處理的問題,在於電子型錄中所登錄的材料或產品必需是客戶發行(Release)的版本,而不是已淘汰(Fade-out),以便後續製程投料生產時所需,但發布與否需要研發單位確認,確認後還得同步更新電子型錄外,包括3D與2D圖檔。因此,藉著PLM系統輔助,完成第2階段的需求,將研發與業務整合。

累積智慧資產,轉為知識管理中心

對PLM,南亞電子材料事業部期望,在於將南亞的設計Know-How,透過PLM系統匯整成為企業的智慧資產,並從OEM/ODM的經驗累積,為將來品牌所需的OBM做準備,「更期望達到可製造性設計/維修設計(Design for Manufacturing/Design for Service,DfM/DfS)」,張志維說到。

PLM是否步向ERP的後塵,普及後便無法帶來競爭力。張志維的答案是否定的,他的看法是「ERP所累積的是流程,但流程可以透過ERP系統導入而快速學習。但PLM累積的是產業知識(Domain Knowledge),IT系統只是扮演集中管理與自動化的角色。因此,越早導入的企業,其智慧資產價值越高,也隨著長時間的累積,將具備更強的競爭力。」舉例來說,應用PLM達10年與只使用5年,便有著5年的產業知識落差,張志維認為,「這樣的落差是難以透過IT系統彌補的」。應用PTC Windchill,降低模具重新設計,提升模具再使用率

順德工業(SDI)以摺疊式小刀與削鉛筆機等文具起家,73年時成立電子部門,以生產半導體導線架為產品。由於半導體導線架也屬於成熟的產品,成為高科技產業中的傳統產業。隨著導線架產品的行銷,順德工業藉著導線架產品而積極國際化,以IT系統背後的支撐力量,協助順德工業在激烈的電子產業中,與國際大廠競爭。

雖然順德工業以傳統的文具產品起家,但早在民國78/79左右便導入CAD工具,所以產品設計與研發部門擁有40套以上的UG CAD工作站。2000年更導入Oracle的ERP系統,做為生產製造與財務管理等自動化系統。

由於半導體導線架在研發過程,必須與客戶溝通,而且客戶均屬於國際級廠商,使順德工業體認到產品研發管理的迫切性。此外,無論是順德工業與客戶溝通,或彰化廠與南投廠間溝通時,CAD/CAM設計圖檔均透過列印,產生大量的圖面紙張,所以順德工業「期望PLM系統協助降低紙張列印圖面資料的需求,達成無紙化」,該公司總管理處協理江海淵說到。

順德工業在E化過程,均選擇套裝軟體,以便快速導入。江海淵接著解釋說,「Oracle ERP系統安裝在Unix平臺上,硬體也都採用IBM的高階伺服器為主」,所以傾向於Java語言所開發的PLM系統,「因而選擇PTC的Windchill做為PLM解決方案」。

提升搜尋速度與資料正確性

順德工業在研發部門應用PLM時,也是為了解決模具重覆設計的問題。在設計過程中,由於半導體導線架常沿用原有的設計模型,再加以修改後,接下來是模具開發,後續是投料生產,也就是ERP的作業。

當研發人員在找尋既有的模具設計文件時,搜尋速度與資料正確性是降低研發時程的關鍵之一。此時,CAD/CAM的圖面資料版本控管相對地重要。如果研發人員所依據的模型無法確認是最新的版本,因而開發錯誤的模型,則後續的模具開發也將根據錯誤的模型,對順德工業來說,開模所耗費的成本,將影響公司獲利。

此外,與國外客戶溝通時,原有的CAD/CAM檔案過大,不適合藉由電子郵件傳遞,所以當發生客戶申訴(客訴)或工程變更(EC)時,透過電話或電子郵件的方式,都使得設計流程無法更透明化,資訊分散在各地,影響產品設計精確性。PLM與CAD整合後,「CAD工具能將3D或2D圖檔輕量化,並轉入PLM的Web介面,海外客戶可以從瀏覽器連接順德工業的PLM系統,取得CAD檔案,並附上修改資訊後,系統會主動通知研發人員,準備後續的工程變更或設計流程」,資訊部副理黃秀祝補充說。整體過程不僅達到順德要求的無紙化作業,也讓產品研發流程更及時。

PLM與ERP資料拋轉的挑戰

順德工業導入PLM的挑戰,在於PLM與ERP系統間的整合。

對文具產品來說,元件(component)只有20多個,在物料清單上也只有3~4階。至於半導體導線架,由於採用合金銅為材料,但對順德工業來說,江海淵表示「全球能提供合金銅材的供應商僅有個位數」,所以半導體導線架的物料清單也不複雜。

順德工業整合PLM與ERP時,雖然與兩者間關聯的物料清單並不複雜,黃秀祝說到,「但在資料拋轉時,發覺有些欄位在ERP系統中留存,且必須鍵入資料或數值,同時PLM中卻沒有對應的欄位」。另一方面,當PLM整合ERP系統後,改由研發人員建立材料的料號,並依此建立物料清單,可是光有物料清單,並不足以驅動ERP開始製造流程。

由於ERP系統包括製造流程與財務管理兩個構面,每一項物料在投料前,在建立料號的階段都對應到成本中心(Cost Center),做為成本分析用。所以PLM的物料清單拋轉到ERP之前,還必須補上欄位資料,例如淨利、毛利、材積等;可是淨利與毛利可能是由財會人員鍵入,而材積則由成品倉管理人員所填寫。因此PLM不僅串連流程,還必須主動通知人員處理後續的流程與作業,也就是內建工作流程(Workflow)模組。

提升模具再使用率

對順德工業導入PLM時,專案區分為3個階段。由於採用套裝軟體,所以第一階段花費6個月時間便完成,專案目標在於研發文件管理、工作流程、MCAD整合及視覺化服務。至於實質導入後的效益,在已上線圖面統計中,電子模治具設計(MoldDesign)占有63%(總數12,094中占有7,532件);再從已上線零件數統計中,順德工業將電子沖壓模的零件電子化最高,共有58,223件。第一階段也使得模具再使用率提升,達到原來的期望。

其他效益則包括:藉由PLM的Web介面,達到跨部門/廠區合作;因為PLM與ERP整合,使料號/結構研發建檔,自動拋轉ERP系統,節省生管填單及財務建檔時間;以及PLM與MCAD整合後,電子模具修護人員可以線上開啟組立圖,減少出圖與圖面版本管制的困擾,圖面協同作業也能夠直接在線上看圖討論。

PLM經驗將推廣到大陸廠區

順德工業真正的核心在於模具,臺灣的彰化廠應用PLM後,使模具重覆設計與錯誤率均降低。此外,零件/物料清單(Part/BOM)轉由PLM系統建立與控管,也降低原本在ERP系統中,研發人員與生產管理人員在建立零件/物料清單時,相互等待圖檔與物料清單的時間。

順德工業藉著PLM導入經驗,未來將此經驗以應用到大陸廠區,並規畫3階段導入。南投廠區則將導入QS/ISO文件管理系統,預計在8月上線,並針對圖面文件安全控管再加強。以Agile PLM為中心,達到軟體與硬體協同設計

1989年成立的無敵科技,18年來以電腦辭典的研發與行銷為核心。雖然電腦辭典已是成熟產品,無敵科技黃勝桓副總說,「其價值在於軟體」,而電腦辭典的軟體研發委外到西安的轉投資公司,無敵科技藉著Agile PLM平臺,協助兩岸三地的軟體與硬體研發人員合作,不斷地精進產品的設計。此外,無敵科技考量未來產品的研發與多樣化,在同業中率先導入PLM平臺,從製造導向轉為研發導向,並從PLM累積產品生命周期管理的經驗,以因應未來新產品的挑戰。

由下而上提出PLM需求,再由上而下推動

電腦辭典雖然是成熟的產品,無敵科技連續11年獲得本土理想品牌電腦辭典第一名,但電腦辭典是消費型產品,面對未來市場上未知的挑戰與快速的變動,無敵科技認知到首先受衝擊的便是研發單位。對電腦辭典來說,軟體是最重要、也是最高的附加價值,無敵科技在10年前便建置Lotus Notes平臺,後續也藉著電子郵件與電話,與位於大陸西安的軟體研發小組溝通軟體問題。

時間約在2003年,臺灣的硬體研發人員與大陸的軟體研發人員之間,常針對產品設計問題不斷地緊密溝通,雙向溝通的時間與人力成本無形消耗很大,因此工程師提出建言,認為應藉著IT系統輔助解決地理上限制的問題。公司營運主管聽到這項需求後,也體認到這套系統不僅可解決產品研發間溝通的問題,也應具備專案管理的功能,以因應當人員退休後,經驗傳承的困難,同時也必須讓新人到任後,可以快速學習產品的整體流程。這一點也使得無敵科技成為由下而上,提出PLM需求的案例。

從上述的出發點,無敵科技體認到原本藉著Notes處理溝通,以及微軟的Project作為專案管理的不足,所以開始尋找相關的解決方案。對無敵科技來說,ERP仍是公司營運的重要核心,所以這個解決方案還需考量與ERP系統的串接,讓產品的整體流程更順暢。此外,黃勝桓提到,「對這個解決方案的規格,要求不花費太多成本、導入時程短(快速有效)、專案投入人員少(減少人員間摩擦)、系統是否有許多企業應用(避免成為孤兒產品)等條件」。整體評估下,選擇導入PLM系統。

從製造導向轉向研發導向

選擇PLM產品時,當時市面上已有EDS、Agile、IBM等多家供應商,產品則簡單區分為套裝(Package)與平臺(Platform)兩類。無敵科技考量導入時程要短,所以選擇套裝產品,此外,同屬於英業達集團的英華達公司早在2004年便採用Agile PLM的產品,為無敵科技提供一個參考的模式,所以選擇Agile PLM產品。

無敵科技應用新的IT系統,最主要也是用來提升產品品質,過程中他們卻採取腳踏實地的方法,從改善產品品質時的溝通時程為出發點。而PLM平臺為無敵科技在第一階段所達成的效益,也在於產品品質管理(Product Quality Management,PQM)中的錯誤追蹤(Issue Tracking)。

以往無敵科技在錯誤追蹤的解決方式,是由人工方式處理,與一般公司並無太大差別。但臺灣與西安在地理上先天的區隔這項挑戰外,無敵科技本身是本土企業,也就是以臺灣為營運中心,可是西安的軟體團隊卻是產品的競爭核心,傳統的電子郵件與電話溝通再緊密,也無助於產品品管的提升與效益。

因為PLM產品從專案管理的角度審視產品生命周期,所以人員可以從任一個角度追蹤產品從無到有的相互關聯,自然也包括研發時所產生的錯誤,以及錯誤修正的歷史。對無敵科技來說,這是相當寶貴的經驗與知識,無敵科技固然繼承了英業達集團擅長的製造管理經驗,但對研發管理卻是陌生,且待以克服的。

對無敵科技來說,18年來在製造管理上所累積的能力,已經不符合時代潮流的要求。黃勝桓認為,「必須由製造為主,轉型為研發為主,所以原本以ERP系統為核心,也逐漸轉向以PLM為核心」。

不過,對無敵科技來說,此次轉型也不是以PLM取代ERP,兩者是相輔相成,所以在IT架構上,ERP只是隱身幕後,但重要性仍在。

避免PLM新系統對ERP系統產生衝擊

在IT架構上,黃勝桓強調,「無敵科技為避免PLM系統對ERP系統產生衝擊,影響公司正常的製造業務,所以PLM與ERP的串接,採用Oracle資料庫做為中介資料庫」,溝通PLM與ERP系統。串聯PLM與ERP所需的物料清單,便儲存在這個Oracle資料庫中,研發人員將開發完成的產品,轉出物料清單,並儲存在中介資料庫後,便觸發ERP開始準備生產,此時ERP系統會到中介資料庫撈取物料清單資料,開始生產與採購流程,以及最後的財務管理與管理會計等輸出。

此外,西安的軟體團隊,實際上歸屬於一家由無敵百分之百轉投資的公司,而不只是無敵科技的軟體研發部門,也就是在法人上,是一家海外的企業,所以IT系統上不能直接互通。對無敵科技來說,原本建置Notes系統作為兩地溝通使用,也避免大幅改變研發人員已有的溝通管道,所以Notes成為PLM的前端,只是兩系統間藉著Oracle中介資料庫溝通。兩地研發人員的錯誤追蹤文件會紀錄在Oracle中介資料庫,而PLM以專案角度檢視產品時,便可引用或參考資料庫中的錯誤追蹤文件。

對於本地的硬體設計團隊來說,雖然在PLM的協同設計上,也提供Multi-CAD功能,因為所有硬體團隊都在同一地,甚至是同一間辦公室,所以機構件、電子件的設計工程師、美工人員、工業設計師等都藉著人工方式溝通,對PLM的Multi-CAD功能便沒有迫切性。

未來以建置協同研發入口網站為目標

下一階段,無敵科技將逐步整合IT架構中的異質資料庫,使研發設計資料與製造生產資料共用單一的中央儲存庫,也使產品流程藉著資料集中管理,使流程更順暢。無敵科技也將建置入口網站,這個入口網站也將連接PLM系統,使西安的軟體團隊能從入口網站,與本土的硬體團隊溝通與交流。善用入口網站,徹底解決地理上所限制團隊的協同設計問題。

黃勝桓認為,對無敵科技來說,「PLM的效益並非在量的提升,而是質的改變」。例如討論(Arguement)減少、設計與產品流程的完整記錄、以及IT系統在溝通上的便利性等。藉著此次PLM讓原本電腦辭典流程順暢,為無敵科技累積經驗,當未來有新型產品時,現有的產品將為無敵科技提供良好的參考流程範本,同時累積新的競爭力。

熱門新聞

2026-02-06

2026-02-09

2026-02-06

2026-02-09

2026-02-06

2026-02-06