有別於去年主打AR和VR應用,今年達梭現場展示的一個全新製造業電商服務3DExperience MarketPlace,反而格外受到矚目。就像是它取的「市集」名稱一樣,達梭希望要讓3DExperience平臺,也可以像是買賣市集一樣,開始提供電商服務,就像阿里巴巴的淘寶,或是亞馬遜的購物平臺,讓買家和賣家可以在上面進行交易。(攝影/余至浩)。

【中國上海現場直擊】

光是賣3D設計軟體和產品還不夠,以工業設計軟體和PLM軟體起家的達梭系統(Dassault Systèmes)在今年上海製造業用戶大會上更預告,明年還要向電商進軍,要打造一個製造業的電商媒合平臺3DExperience MarketPlace,讓想要加工製造3D零件模型的製造商或新創,即使沒有自己的生產工廠,未來也能直接經由這個媒合平臺,找到對的加工廠商來協助製造,不用自行再另外花時間找廠商生產,而這個即將推出的新服務背後隱藏達梭一個更大野心,是要成為製造業Amazon。

每年都會在上海舉行製造業用戶大會的達梭系統,每年都會選在這個時候公開展示各種與製造應用場景結合的最新應用成果,今年也吸引國內外超過1,700家製造業用戶參加,而從現場展示的眾多應用,也可以一窺達梭明年公司戰略和新產品布局。

達梭明年將進軍製造業電商

有別於去年主打AR和VR應用,今年達梭現場展示的一個全新製造業電商服務3DExperience MarketPlace,反而格外受到矚目。就像是它取的「市集」名稱一樣,達梭希望要讓3DExperience平臺,也可以像是買賣市集一樣,開始提供電商服務,就像阿里巴巴的淘寶,或是亞馬遜的購物平臺,讓買家和賣家可以在上面進行交易,不同的地方是,3DExperience MarketPlace專門是針對製造業為主的3D零件生產製造的媒合,可以允許工程設計人員將自己事先設計好的3D零件模型,利用這個市集平臺,來尋找最符合自己製造需求的3D零件製造商,來進行加工製造,再依據製造商給出的價格來付款,所有的交易流程全部都是透過線上來完成。整個線上買賣操作流程,可分成3步驟,選擇製造條件、找到製造供應商,及提交訂單請求。

流程上,設計人員只要將要生產加工的3D模型檔案,成功上傳3DExperience MarketPlace平臺後,可以依據自己的製造需求先設定篩選條件,包括尺寸、數量、材料、製造加工、公差等,依序將所有條件設定完成後,系統就會依據上傳者之前填寫的製造條件,自動列出適合加工製造的供應商清單,並顯示在剛剛上傳3D模型頁面的下方來給予挑選。

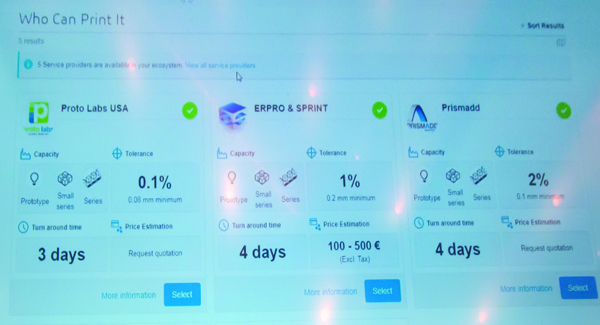

這些符合加工要求的製造供應商,每個廠商欄位下方都會提供生產製造資訊,可供選擇下單的一方參考,像是可允許的生產規模、容許誤差最小範圍、預期交貨時間、初步價格評估等,讓設計者從中選出最符合自己加工成本、設計要求的廠商,來進行生產製造。

而供應商在3DExperience MarketPlace平臺,收到對方提交的訂單需求,經過評估後,也會給出要不要接單的答覆,同時也會提供正式報價,設計人員確認接受後,就可以正式下單,而供應商接單後,就會按照設計者提出的客製化製造需求及交付時間,來進行後續的生產製造。

用3D模型配對找對供應商生產零件更容易

現場負責解說的達梭系統大中華區專業通路市場行銷經理魯峻表示,他們希望透過3DExperience MarketPlace的推出,建立起一個全球性的製造業電商平臺,可以幫助規模不大的製造業者或新創公司,即使沒有自己的生產工廠,也可以透過這個平臺,更容易找到適合的加工製造商,將3D零件生產製造完成,而不用像過去得花時間靠自己找,或經由其他熟識的同業推薦才找到,有助於縮短產品設計到驗證及製造的流程。

製造業用戶也可以針對這個媒合平臺找到更多合作的零件供應商,而對於提供接單生產的供應製造商,這無疑也是一個可以從中找到更多新客戶訂單的作法;另外還有一個好處是,魯峻解釋,透過這個平臺,也能確保買賣兩方之間的溝通過程更加明確,以減少後續生產製造出錯的情況,所有買方和賣方的交易和線上討論過程,皆有完整記錄,事後發生問題可用於追溯。

達梭系統在今年上海製造業用戶大會上預告,明年將推出3D設計製造電商媒合平臺3DExperience MarketPlace,可以幫助設計人員找出符合3D模型加工條件的廠商,進行客製化生產製造,而接單的供應商也可依據不同製造要求,來給出製造生產的價格(攝影/余至浩)。

線上買賣操作流程分3步驟,選擇製造條件、找到製造供應商,及提交訂單請求。設計人員將要生產加工的3D模型檔案上傳MarketPlace平臺後,可先設定篩選條件,包括尺吋、材料、製造加工等,之後系統會依據上傳者之前填寫的製造條件,自動列出符合加工製造的供應商清單給予選擇(攝影/余至浩)。

這些符合開出加工條件而選出的供應製造商,每個廠商欄位下方都會提供生產製造資訊,可供選擇下單的一方參考,像是可允許的生產規模、容許誤差最小範圍、預期交貨時間、初步價格評估等,讓設計者從中選出最符合自己加工成本、設計要求的廠商,來進行生產製造(攝影/余至浩)。

初期將優先提供3D零件列印媒合服務

不過,魯峻也指出,目前展示的3DExperience MarketPlace,還在測試階段,最快明年2月才會推出上線,未來推出後,初期將優先提供3D列印媒合的服務,可以讓想要在設計階段利用3D列印,來驗證產品原型設計的新創公司,或是進行小量生產的製造商,都可以透過採用這個平臺,來加快完成3D零件的生產製造,讓產品可以更快推出上市。

達梭表示,目前也和美國一家飛行機製造商Joby Aviation合作,開始利用此平臺,來找到適合列印飛機零件的3D列印商,用於開發新式飛機。

魯峻也表示,目前在美國與歐洲已加入媒合平臺的3D列印廠商共有50家,包括像是3D Systems、Stratasys、Sculpteo、Ricoh等,未來也將尋求更多3D列印廠商夥伴的加入,包括中國和臺灣。

魯峻也強調,3D列印媒合服務只是第一步,未來也計畫在Marketplace上能提供更多如CNC工具機、雷射切割等工業製造加工的廠商加入,可以根據用戶不同的工業客製需求,來進行3D模型零件的加工生產,甚至不只是設計人員和零件製造商的媒合服務,未來還可以是工程設計師之間設計外包的媒合。

在收費機制上,魯峻則表示,未來該平臺的使用,只會向負責接單製造的供應商,依據加工產品的價值,來收取一定交易服務的費用,並不會另外對上傳3D模型尋找製造商的設計人員來收費,但他並未透露收費標準。

而除了3D列印媒合服務,魯峻補充,3DExperience MarketPlace上線後,還會提供另一項的3D模型零件下載服務,讓用戶以後直接在同一平臺,就能夠搜尋不同供應商,取得可供免費下載的3D零件模型,工程設計人員可直接將模型拿來設計,不用重新設計,使用者也可以依據零件種類或廠商品牌來搜尋,將模型下載後,直接可以將其套用在3D設計軟體中,並依據產品設計需求加以修改或調整。

製造業數位白板亮相,打通數位工廠管理最後一哩路

達梭在今年的活動現場,不只預告將推出製造業電商平臺,還在現場展示了多個結合數位工廠的最新應用,來幫助製造業將現代工廠轉型成智慧工廠。

例如,達梭在現場就展示最新一套製造業數位白板3DExperience 3D Lean,以取代傳統工廠採用立式白板記錄追蹤和溝通問題的方式,讓現場作業訊息傳遞可以變得更快速。這也是達梭用來打通數位工廠管理的最後一哩路。

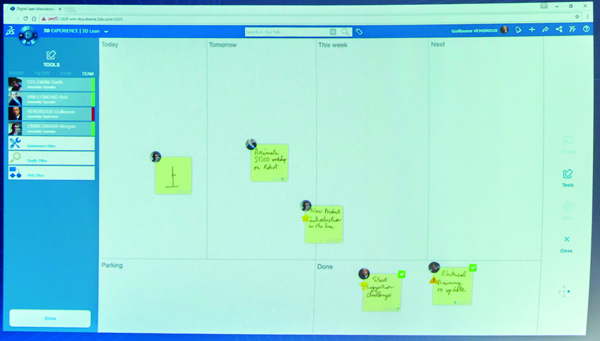

從現場展出的3D Lean管理介面來看,在這個數位白板上,可以依據時間、日期,來記錄及安排每天現場人員的作業進度,現場管理者也可以透過便利貼的黏貼形式,在行事曆白板上來進行任務的指派,並指定完成的時間。

所有在觸控白板上輸入的資訊,都會同步記錄在系統中,讓作業人員和營運管理者之間,可以有一個共通的協同環境來共享訊息,例如,一旦某個工作事項經過變更,或是臨時改派其他人接手時,輪班的作業人員和管理者也都能隨時掌握,而不會找不到負責的人,人員輪班時,也能將昨日未完成的待辦事項,快速移交給下一個排班組別接續完成。

製造業生產線上改用數位白板還有另一個好處,達梭系統中國數位化製造銷售負責人朱宸光表示,可以讓產線作業的監控管理再快一步。

他接著說明,傳統工廠人員遇到產線生產過程出現問題時,常常是先寫在白板,之後才將需要馬上處理的問題登記並輸入到系統,等待品檢部門來處理,然後透過電話或郵件來追蹤進度,光是來回往返作業就需要不少時間,不只沒有效率,而且難以追蹤管控。

朱宸光表示,現在透過3D Lean平臺,現場人員遇到生產異常時,直接可以利用數位白板向品檢部門人員反應,只要對方在白板寫下問題,並描述異常發生原因,品檢人員可以很快從3D Lean管理介面看到,並馬上派人處理,作業人員也能夠隨時追蹤處理的最新進度,以確保產線生產可以如期完成。

現場人員提交問題的方式,除了透過便利貼外,也能將有問題的零件拍下後上傳,或是在平臺上提供的現場作業流程,及參考3D模型上,針對有問題的生產零件,或生產環節加以標註,讓品檢人員可以更快找對問題來加以解決。

甚至,數位白板不只能在工廠大型螢幕看板上來顯示,達梭表示,3DExperience 3D Lean也能夠與達梭明年即將推出的3DExcite Creative Experience虛擬實境應用整合,在虛擬工廠環境中模擬出虛擬的3D Lean管理介面,並與真實環境的3D Lean系統同步,讓無法到場的工廠管理者,也能透過AR頭戴裝置,直接在上面指派任務,不需要另外開啟3D Lean介面才能做。這些在虛擬工廠完成指派的交辦事項,也能同步更新至3D Lean系統上。

朱宸光表示,3DExperience 3D Lean預計將在11月底正式推出,未來除了可以運用在工廠生產線上的協同作業,也可以根據企業需求,來提供客製化配置,例如應用在設計部門上,來提供創新點子的分享。

達梭現場展出最新一套數位工廠協同管理應用3DExperience 3D Lean,透過結合了數位白板的作業形式,以取代傳統工廠採用白板記錄追蹤和溝通問題的方式,讓現場作業訊息傳遞可以變得更快速。這也是達梭用來打通數位工廠管理的最後一哩路(攝影/余至浩)。

3D Lean也能夠與達梭明年即將推出的3DExcite Creative Experience虛擬實境應用整合,能在模擬的虛擬工廠環境中,顯示虛擬的3D Lean管理介面,讓無法到場的管理者,也能透過AR頭戴裝置直接在上面指派任務,不需要另外開啟3D Lean介面才能做。這些在虛擬工廠完成指派的交辦事項,也能同步更新至3D Lean系統上(攝影/余至浩)。

工廠現場作業組裝也開始結合AR

達梭在今年上海製造業活動展示利用AR完成無人機的現場組裝,操作者只要戴上AR頭戴裝置,就能在眼前出現操作提示。每完成一個組裝,還會有箭頭指示下一個組裝動作,箭頭旁還會顯示英文文字的說明,告訴人員該怎麼組裝(攝影/余至浩)。

延續去年AR和VR應用的火熱氣氛,今年達梭也在上海製造業活動現場公開展示了與製造業應用場景結合的最新應用,涵蓋了人員培訓、生產零件的組裝,以及設備維護保養等。雖然大多還只是雛型,距離真正商用還太早,但從現場應用展示的過程中,也可以看出達梭明年的產品布局,很大一部分將會聚焦在製造業AR與VR應用。

相較去年達梭將AR應用在新進人員培訓上,今年則是更進一步將AR與工廠現場作業環境結合,讓現場作業人員只要戴上AR頭戴裝置後,就可以按部就班將零件組裝完成,包括如何裝配、挑選零件等。

達梭現場展示的是利用AR完成無人機的現場組裝,操作者只要戴上微軟AR眼鏡HoloLens,就能夠在眼前出現操作提示,並指示人員如何完成無人機裝配的流程。每完成一個組裝的動作時,還會有箭頭指示下一個組裝動作提示,箭頭旁也會顯示英文文字的說明,告訴你該怎麼組裝,例如,先將工作臺左邊的翅膀拿起後,再與右方的螺旋槳組裝在一起,並還支援語音操控,每完成一個組裝,只要喊出:「Next」就會自動執行下一步驟的指示。不過由於現場環境吵雜,容易造成干擾,以致於操作者常常得多喊幾次,才能接收到指令,切換到下一步。

另外每次重新組裝無人機時,都必須先把這些零件全部歸位,才可以開始組裝,一旦零件擺放位置有錯,就沒辦法按照順序完成組裝,而箭頭指示只會固定出現在等待拿取零件的上方,而不會跟著人員手上拿的零件一起移動。

現場解說的達梭系統中國Delmia解決方案顧問吳民峰也透露,目前達梭已和航空、汽車業者合作展開測試,不過他坦言,在工廠現場作業環境中,雖然已經可以利用AR完成簡單的零件組裝作業,但目前還無法真正運用於更複雜的生產組裝作業,他解釋,一部分原因在於,達梭3D設計AR軟體Delmia Apriso,還沒辦法適用在所有的工業應用場景上,另一個原因是AR硬體裝置還不夠成熟,無法滿足專業製造的工業應用需求,像是在工廠吵雜的環境,語音識別能力就會變差,操作反應也不夠快,以及頭戴顯示器所能容許的視野畫面大小和寬度,並不適合用在工業應用。

吳民峰表示,達梭下一步要做的是,希望能夠利用AR來實現智慧操作指導及智慧標示,除了可以利用方向箭頭和文字提供現場人員指示外,對於一些較複雜容易發生錯誤的組裝環節,也可以透過圖片或影片來告訴人員該如何組裝,以及在拿錯零件時發出警示,而且即使零件隨處擺放時,也能夠從中自動挑選出正確的組裝零件,並自動在零件所在位置加以標示,避免人員拿錯,以確保組裝的準確性和完整性,也提高生產效率與作業安全。

熱門新聞

2026-02-11

2026-02-11

2026-02-09

2026-02-10

2026-02-12

2026-02-10

2026-02-06