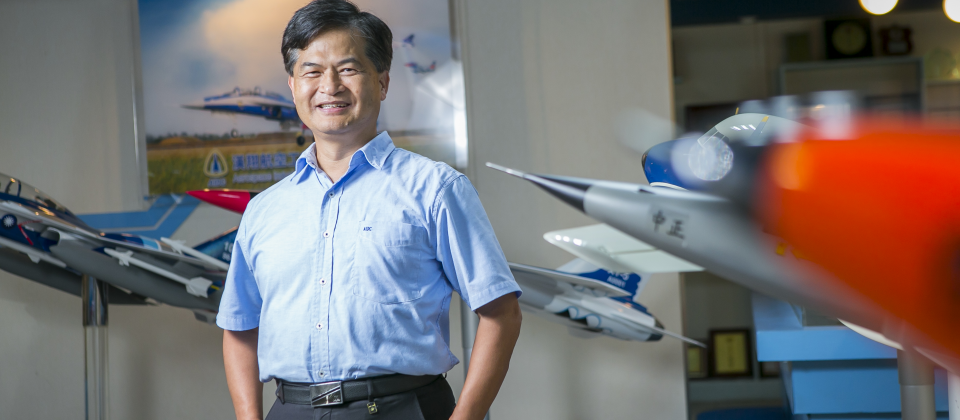

漢翔航空工業資訊處處長吳天勝

「現在我們讓機臺會講話。」這位來自70年臺灣老牌國產航太公司的漢翔航空資訊處處長吳天勝這樣形容。分散在臺中、沙鹿、高雄岡山各三地工廠內,上百座飛機產線上的設備機臺,透過機臺智慧化,讓機臺的生產健康狀況透過數據表露無疑。

過去老師父聽音診斷機臺問題的絕技,只能靠師徒傳承,但現在藉由雲端串連,漢翔產線上每一部設備機臺的生產狀態,在螢幕上一目了然。吳天勝表示,漢翔要繼續在國內航太產業中繼續領航,甚至走出新路。

自1946年在南京成立空軍航空工業局開始算起,兩年前才轉成民營化經營的漢翔航空,已經屹立不搖70個年頭,從傳統軍用飛機製造起家,到現在漢翔營運的業務範圍越來越廣泛,與國際航空大廠波音、空中巴士、奇異(GE)合作之餘,也不失其原本起家的軍機製造特色,負責軍機維修。還參與追風計畫,颱風侵臺時要派出飛行員與飛機,到颱風上投落送感測器,偵查颱風環境結構,將觸角延伸到國內外的各種航太領域上。吳天勝更表示,漢翔最近一年多以來,積極發展工業4.0。

他透露,推動工業4.0其實是來自國際間的壓力。航太技術較先進的歐美國家,正想辦法利用自動化的設備將成本壓低,甚至將製造業搬回國內。而東南亞或東歐國家則是有政府的補助,也正積極的搶攻航太產業。「臺灣在國際間面臨上下游市場的夾擊,這就是為什麼漢翔要推動工業4.0,來提升我們的競爭力。」同時,他也強調,除了提升生產的效率、效益外,漢翔最關鍵、也最重視的,就是要生產更有「彈性」。漢翔承接民用航空的客戶來自美國、加拿大、義大利以及日本等地,包含飛機、直升機等多元機型,因此「我們必須要很有彈性,才能符合各家客戶的不同需求。」

在工業4.0的概念上,吳天勝說,他採用的是在白宮擔任虛實整合系統顧問的李傑所提出的6M+6C的工業4.0概念。簡言之,就是將涉及實體生產的Machine、Material以及Measurement等6M,再加上虛擬資訊,如Connection、Cloud以及Community等6C。

將機臺與生產流程智慧化,打造人機協同的環境

吳天勝說明,資訊處與生產單位是密不可分地共同推動工業4.0,將製造流程整體智慧化,催生出「機臺智慧化」、「智慧化製造」以及「智慧化管理」三個面向。

首先是機臺智慧化,機臺設備代表著公司的生財工具,也是極重要的資產,但以往它們屬於埋頭苦幹型,「現在我們讓機臺會講話,告訴我生產狀態,有沒有什麼問題,然後互相連通。」吳天勝說,漢翔將臺中總廠、沙鹿廠以及高雄岡山廠的上百臺機臺互連,將數據傳送到私有雲上。這些數據代表著機臺的生產健康報告。

過去的製造業有不少公司採師徒制,也就是師父將自己的經驗傳遞給徒弟,可能是聽到機臺發出聲音,就代表它哪邊出現問題,但這樣經驗傳承的方式因人而異,而且也不夠全面。吳天勝說,利用機臺回報出來的數據,立刻知道問題在哪,或者哪些機臺效率較差。一次就可以準確掌控多個機臺的健康狀況。

智慧化製造的部份,則因為漢翔所處理跟製造的飛機零件是高單價、高精密性的,必須要確保製造過程中不會有瑕疵,提高品檢的準確度。因此在智慧化製造的階段,推動虛實整合,吳天勝表示,資訊處跟生產單位合作導入一套軟體,在製造之前用電腦進行路徑模擬,確認設計或者製造程序是否有問題,減少生產出瑕疵品,同時,也將組裝零件的程序透過電腦做視覺化的呈現。而且,在製造過程中所獲得的數據,可以提昇量測的效率,機臺可以在不中斷運作的情形下,同時預測產品的品質,是否符合客戶的規範。

第三個則是智慧化管理,「因為漢翔同時有很多專案在執行,所以製造的脈動是否一致很重要,不一致的話,產品就交不出來。」吳天勝說明,多專案、多樣飛機零件的製造,都要維持一致的生產脈動是很困難的,尤其大家忙碌起來很容易忽略這個重點。因此透過智慧化管理,來調和每一個零件的生產流程,生產單位可以透過漢翔自己開發的iAIDC平臺的儀表板,清楚監控生產流程及現場的KPI效能。

他以複合材料舉例,什麼時候要下料、什麼時候開始手工疊貼、進爐成化,都要控制好時程,以趕得上進度。在疊貼時,生產單位就會在模具上裝耐高溫的RFID(無線射頻辨識),以追蹤零件到達哪一個生產環節,是否有進度不一或生產問題,都可以立刻知道。

此外,疊貼在不同專案裡面,客戶有不同的環境要求:溫度、濕度及落塵量等,都要嚴格控管,因此漢翔也在生產環境監控的警示上下功夫,一旦環境條件不正確就會立刻預警,以確保製造過程的品質。

為了推動工業4.0,漢翔開發出iAIDC平臺,把既有資訊系統與3個廠區的系統全部整合。並且利用所串連起來的機聯網,補足過去人工報工的不足,可即時透過平臺看見機臺的開機情況、上料下料時間等細節。

吳天勝強調,漢翔的產品特色無法完全排除人工,做到完全自動化,也不像電子產業,可以利用機器去做大量重複性的工作來降低成本。因此,漢翔的目標,是利用工業4.0來打造「人機協同」的工作環境,而不是取代人力。「我們希望用機器手臂來協助人,做一些高危險、高負荷,甚至是高污染性的工作。」生產過程中,有各式各樣的環節,會產生粉塵、粉屑,也有高溫環境,這些就交給機器手臂去完成,避免造成人體傷害,「而且他還可以24小時不間斷。」

深化工業4.0,用大數據分析達到事前預警

「現在機臺智慧化、智慧化製造、智慧化管理都有基本型了,但還要再鑽深。」吳天勝表示,工業4.0的追求是永無止盡的,他認為漢翔在這方面的發展還在初級階段,但是基本型已經在發揮效益,只不過明年度還有許多目標、工作要完成,除了將工業4.0持續推動到其他工廠,增加廣度之外,還要妥善利用搜集到的大數據來進行深度分析,做到生產過程中的預警、預防跟預測。

因為產品屬高價位,一旦產品出錯,損失的成本很高,而且在生產過程中,機臺故障不見得有辦法停機處理。因此,吳天勝表示,預先知道問題就可以事先進行機臺保養,例如數據預測刀具可能快要出問題,就趕緊汰換。連環境控制的溫度、濕度若能做到事前的精準預測,都可以省掉不少麻煩。

他希望明年可以延攬到現在最夯的大數據分析人才,來找出影響生產的關鍵因子。而且分析師除了要懂資通訊與數學之外,也要跟最前線的生產單位合作,共同進行數據判讀。他表示,大數據分析將是明年度的重點,也是挑戰。

吳天勝也提出他對工業4.0的觀察,「6M+6C等於工業4.0,但我認為應該是6M乘以6C才對。」他的概念是每一個M都要可以應用每一個C,而每一個C也都可以應用在每一個M上。他是實際上採用工業4.0者,他認為M與C是彼此交織的,而非相加這麼簡單。

這樣交織的方式,也代表生產線上仍有許多細節需要優化。吳天勝更表示,想越多就會發現要做的事越多。他秉持著這種理念,要資訊處的同仁主動出擊,「我們如果只是在資訊處等需求,事情當然會很少,所以我要同仁們主動協助規畫,主動提出服務。」

主動出擊、直達現場,把資訊處變為服務單位

「我認為資訊處比較屬於服務的單位,服務對象是公司各個部門,最重要的是生產單位。」吳天勝特別在乎與生產單位的關係,因為生產單位就是公司業務與收益的核心,也是資訊處應該要協助提昇效率的地方,以創造更多價值並增進公司的收益。

他表示,漢翔資訊處跟傳統的資訊處不太一樣,當然也是有6個小組分別進行軟硬體的管理、後勤資訊以及行政等業務,但是重點在於直達現場服務。

他重視溝通,要求同仁要到現場傾聽需求。「現場人員懂得提需求,但他們可能不懂A到B點有高鐵可以搭,以為只能搭火車,不知道有更快的方法。」他說,資訊處的任務就是到現場了解需求後,思考如何將過程精簡,增加效率,而且還要盡可能的視覺化呈現。

「我鼓勵IT人員去現場看看,了解作業流程,引發更好的Idea。」吳天勝舉例,使用滑鼠可能大家都認為是很自然也很好使用的工具,但是有同仁到現場後才發現,滑鼠並不是最好的方式,於是後來想出用條碼掃描的方式解決。或者是帳號密碼,可能採感應式,會加快整體作業流程。他表示,就是努力去簡化它。

而且在身處現場的溝通過程中,協助其他部門的氛圍也會建立起IT同仁的成就感,他們會發現自己做的系統居然有200人在使用,可以具體看到第一線效益的呈現,也有助於IT人員正視生產問題的急迫性。

吳天勝說:「資訊處同仁一定要用現場人員懂的話,告訴他不懂的事。」他強調,不能只用自己懂的術語告訴現場人員,生產單位不需要知道物聯網怎麼運作,只要能幫助產線把該做的東西做好,就是專業能力的展現。

CIO小檔案

吳天勝

學歷:臺灣大學工程科學及海洋研究所

經歷:曾於中山科學研究院第一研究所擔任副研究員、技正,後來在漢翔航空工程處擔任產品數據管理(PDM)組長與結析組技發課長,目前在資訊處9年多的時間,曾任產品生命週期管理系統(PLM)組長,現為處長。曾獲中華民國十大傑出資訊人才獎

機關檔案

漢翔航空工業

● 地址:臺中市西屯區漢翔路1號

● 成立時間:1946年9月在南京成立

● 主要業務:分為國防業務、民用航空以及科技服務三大領域,包含研發、設計、生產、組裝、試飛、後勤以及維修等業務

● 員工數:約3,300人

● 董事長:廖榮鑫

● 總經理:夏康

資訊部門檔案

● 資訊部門主管職稱:資訊處處長

● 資訊部門主管姓名:吳天勝

● 資訊部門人數:117人

● 資訊部門分工:分成6個小組,分別掌管工程資管、經營資訊、後勤資訊、電腦通訊、生產資訊以及管理資訊

IT部門大事紀

● 1946年:在南京成立「空軍航空工業局」,遷臺後精簡編制,改名為空軍技術局。其後又改編為航空工業發展中心

● 1988年:由設計、研發到生產製造的IDF經國號戰鬥機出廠

● 1996年:改制為國有民營事業「漢翔航空工業股份有限公司」,隸屬經濟部

● 2006年:「翔昇計畫」完成IDF經國號的性能提升,首次升空飛行

● 2014年:8月份正式改制為民營公司,掛牌上市

● 2015年:開始在臺中、沙鹿與高雄岡山三個廠區推動工業4.0,將機臺與生產流程智慧化

熱門新聞

2026-02-09

2026-02-06

2026-02-09

2026-02-09

2026-02-09

2026-02-06

2026-02-09